В настоящее время при организации процесса разработки новых изделий с применением систем автоматизированного проектирования (САПР) принято выделять два основных метода проектирования: восходящее (снизу вверх) и нисходящее (сверху вниз) проектирование. Каждый из указанных методов обладает своими достоинствами и недостатками и предназначен для решения определенного круга задач. Например, метод проектирования снизу вверх используется в случае разработки типовых механизмов с заранее известной структурой, не требующей наличия принципиальной схемы будущего изделия в информационном поле модели, в то время как при проектировании сверху вниз включение принципиальной компоновки изделия в информационное поле модели является одной из основных задач [1, 2].

Несмотря на различные методы организации работы при использовании указанных подходов, они имеют одну общую особенность, затрудняющую процесс внесения изменений в конструкцию изделия. Она заключается в необходимости постоянного перехода между средами сборочных моделей и отдельных деталей для изменения формы последних и их размеров.

Исключение необходимости перехода между средами и сбор всех управляющих параметров в одном месте позволит существенно упростить, а также облегчить процесс внесения изменений в конструкцию, и поэтому является достаточно актуальной задачей.

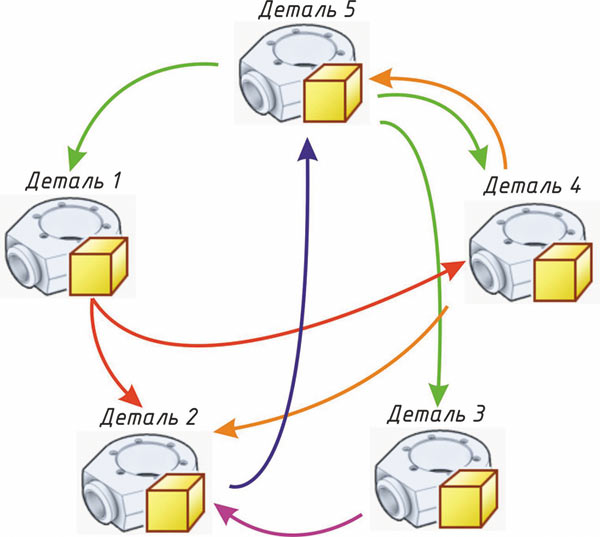

Рассматривая схему метода восходящего проектирования, представленную на рис. 1, можно сделать вывод о том, что при необходимости изменения конструкции пользователю потребуется производить последовательное изменение каждой отдельной детали.

Рис. 1. Схема восходящего проектирования

В случае наличия сложной структуры связей между конструктивными элементами деталей, например аналогичной схеме, представленной на рис. 2, потребуются существенные временные затраты, а смена исполнителя может и вовсе привести к невозможности внесения изменений за адекватный временной интервал.

Рис. 2. Схема распределения связей между деталями

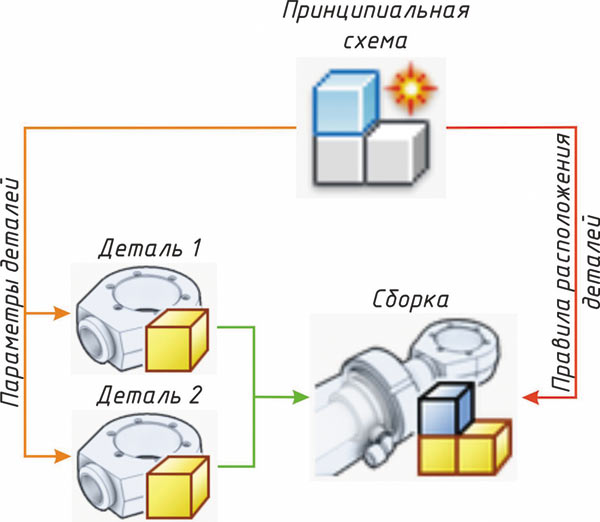

При использовании метода нисходящего проектирования рассматриваемая ситуация несколько упрощена за счет внедрения в информационное поле модели принципиальной схемы изделия [3], являющейся местом сосредоточения основных параметров деталей и правил их расположения, как показано на схеме метода, представленной на рис. 3.

Рис. 3. Схема нисходящего проектирования

Как правило, принципиальная схема будущего изделия представляет собой отдельную деталь с эскизной или многотельной компоновкой будущего изделия [4], а следовательно, ее изменение требует выполнения перехода между средами разработки, как и при восходящем проектировании. Кроме того, необходимо отметить факт отсутствия в принципиальной схеме изделия всех параметров, полностью описывающих конструкцию отдельных деталей, что означает возникновение необходимости перехода не только к схеме изделия, но и к деталям, созданным на ее основе.

При этом управление геометрическими характеристиками отдельных деталей при нисходящем проектировании может быть реализовано не только принципиальной схемой в виде отдельного файла, но и набором пользовательских переменных, распределяемых между деталями посредством организации связей.

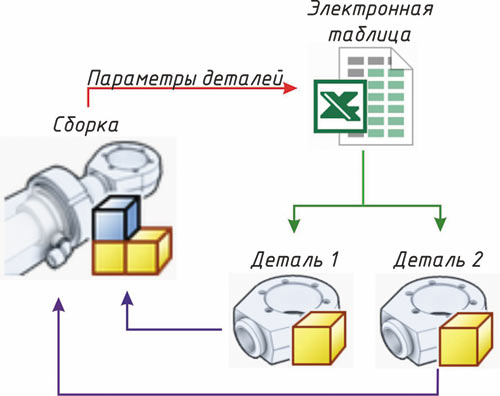

Реализация системы связей между деталями может осуществляться двумя способами: непосредственной передачей значений переменных одной детали или сборочной единицы другим, или же группированием всех необходимых параметров в электронной таблице MS Excel c ее последующей интеграцией в файлы деталей при помощи штатных средств.

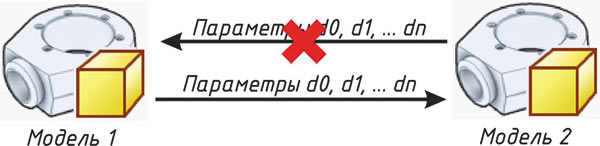

Следует отметить, что ни один из описанных выше способов, доступных в САПР Autodesk Inventor по умолчанию, не позволяет в полной мере решить задачу изменения деталей без перехода между средами. Например, непосредственная передача значений переменных от одной детали к другой, в данном случае от сборки к деталям, вызовет появление циклических зависимостей и не позволит применять зависимые детали в рамках среды сборочной модели, из которой транслируются управляющие параметры, изза возможности создания лишь односторонних связей, пример чего показан на рис. 4.

Рис. 4. Схема построения связей параметров

Использование электронных таблиц в качестве концентраторов переменных позволяет избежать возникновения цикличности, но при необходимости внесения изменений в конструкцию потребует перехода не только между рабочими средами САПР, но и между программными продуктами.

В то же время актуальные версии Inventor содержат модуль управления моделями на основе логических правил iLogic, позволяющий существенно расширить возможности системы и снимающий ряд ограничений при реализации связей параметров. Указанный модуль позволяет избежать цикличности при распределении параметров напрямую между деталями и дает возможность изменения значений переменных, сгруппированных в электронных таблицах без их непосредственного открытия пользователями, то есть как раз и создает возможность организации процесса изменения конструкции изделия без перехода между средами разработки.

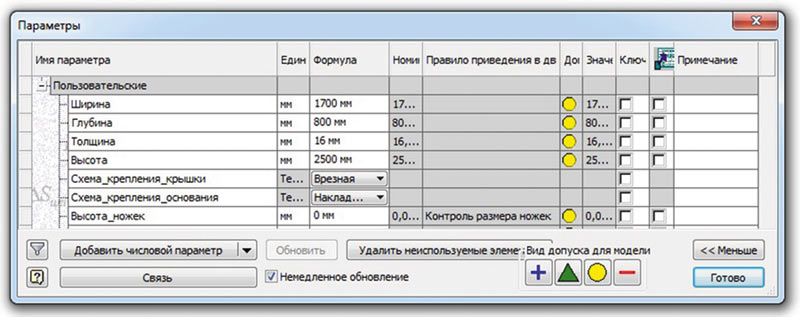

В качестве примера организации такой схемы работы можно рассмотреть процесс проектирования корпусной мебели, на начальном этапе которого пользователем создается файл сборочной модели, в котором прописываются основные пользовательские параметры, например ширина, высота, глубина и пр., как показано на рис. 5.

Рис. 5. Создание пользовательских параметров

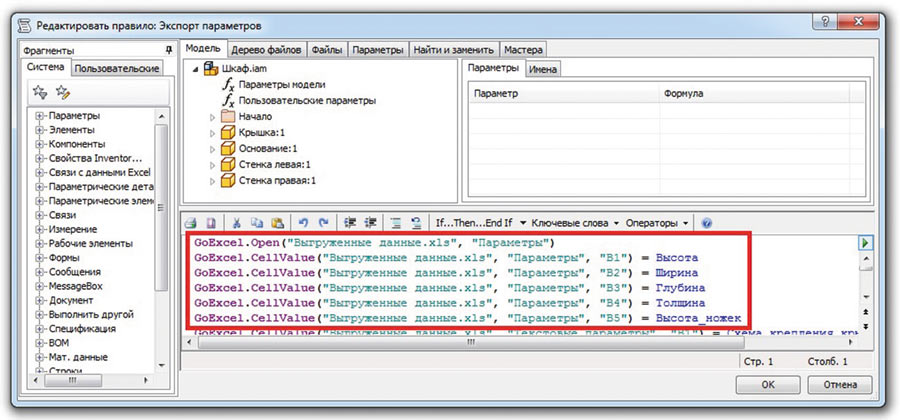

Следом за созданием файла сборочной модели создается файл электронной таблицы, в который осуществляется выгрузка необходимых параметров при помощи правила, созданного в модуле iLogic, пример которого представлен на рис. 6.

Рис. 6. Правило трансляции параметров

Интеграция выгруженных в таблицу значений пользовательских переменных с отдельными деталями, входящими в сборочную модель, может быть осуществлена двумя способами: штатными средствами диспетчера параметров или же при помощи правил iLogic.

Второй вариант передачи за счет более широких возможностей является более предпочтительным, так как позволяет интегрировать не только числовые значения, но и текстовые и логические переменные.

Предложенный вариант организации работы с управляющими параметрами обеспечит преобразование схемы проектирования, представленной на рис. 3, путем объединения сборочной модели с принципиальной схемой изделия, пример чего продемонстрирован на рис. 7.

Рис. 7. Модернизированная схема проектирования

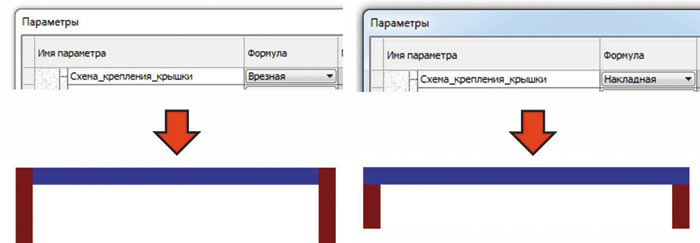

Кроме того, предлагаемая схема организации проектирования вносит существенные изменения в процесс расположения деталей друг относительно друга. Так, при работе с использованием структурной схемы в виде эскизной компоновки или мультидетали расположение будущих элементов изделия определяется совокупностью геометрических и размерных зависимостей, последующее редактирование которых в автоматическом режиме затруднено в связи с невозможностью подавления и активации отдельных элементов геометрической составляющей параметризации. В то же время работа лишь в рамках сборочной модели предполагает определение положения деталей в рамках сборки только при помощи сборочных зависимостей, являющихся, в свою очередь, отдельными элементами дерева построения, и, как следствие, позволяющими проводить подавление или активацию их состояния в зависимости от значения тех или иных переменных. В качестве примера описанных манипуляций на рис. 8 показано изменение положения деталей в зависимости от значения текстовой переменной, выполняемое на основе правил iLogic.

Рис. 8. Пример изменения положения деталей

Приведенный пример смены конфигурации изделия в совокупности с возможностью доступа к параметрам отдельных деталей без перехода между средами разработки позволяет сделать вывод о возможности построения более гибких параметрических моделей с использованием предложенных в работе решений. При этом следует отметить факт увеличения сложности и трудоемкости процесса проектирования за счет перехода от геометрического описания конфигурации к описанию за счет математических выражений и логических правил. Повышение сложности процесса проектирования, а следовательно, и требований к квалификации конструктора совместно с достигаемыми преимуществами позволяет определить область применения описанного механизма, которая заключается в построении гибких параметрических моделей, охватывающих целые классы изделий с переменной, но хорошо известной структурой, как область первоначального создания модели.

В то же время предлагаемый метод организации модели позволяет снизить требования к квалификации пользователей, работающих с уже готовым цифровым макетом. Например, подгонка размеров и иных параметров изделия под требования заказчика может осуществляться без участия конструктора, выполнявшего проектирование, что обеспечивает возможность повышения конкурентоспособности предприятия.

Список литературы:

- Димитрюк С. Методы организации работы над сборочными моделями // САПР и графика. 2002. № 11. URL: http://sapr.ru/article/8167 (Дата обращения 03.03.2017 г.).

- Фирсов В.А. Проектируем или только моделируем? Критический взгляд на технологию работы в CADсистемах // CAD/CAM/CAE Observer. 2008. № 7. http://www.cadcamcae.lv/hot/Firsov_n43_p42.pdf (Дата обращения 03.03.2017 г.).

- Гаршин О., Московченко А. Преимущества нисходящего проектирования на примере использования Pro/ENGINEER WILDFIRE // САПР и графика. 2004. № 11. URL: http://sapr.ru/article/14915#1 (Дата обращения 03.03.2017 г.).

- Мастер Модель. Часть 1: Обзор // Очередной блог о САПР. URL: http://www.saprobasni.ru/2010/09/1_13.html (Дата обращения 03.03.2017 г.