В зависимости от физических и механических свойств материалов деталей в процессе обработки требуется выдерживать определенные условия, влияющие прежде всего на стойкость инструмента. Однако при этом постоянно возникает желание как можно больше сократить время обработки. В первую очередь это относится к обработке таких труднообрабатываемых материалов, как титановые сплавы, жаропрочные и высокопрочные нержавеющие стали специального назначения (группы ВНС, ЭП).

Особенностью подобных материалов являются их специфические свойства:

- низкая теплопроводность;

- высокая вязкость;

- высокая удельная прочность при невысокой твердости.

Низкая теплопроводность может приводить к сильному перегреву режущих кромок и корпуса фрезы, так как ни заготовка, ни стружка не обеспечивают достаточного отвода тепла. Кроме того, в силу высокой вязкости, стружка может налипать на режущую кромку, что, в свою очередь, приводит к повторному перерезанию ранее отделившейся стружки и выкрашиванию режущей кромки по задней поверхности. Поэтому, по возможности, следует подавать СОЖ через инструмент под высоким давлением (до 100 бар) возле каждого гнезда пластины. Внешняя подача СОЖ недопустима, так как она приводит к разрушению режущих кромок вследствие теплового удара.

Также при обработке этих материалов часто возникает «наклепная адгезия», то есть диффузионная сварка маленьких кусочков обрабатываемого материала с передней поверхностью режущей кромки. Эти кусочки отрываются вместе с материалом инструмента. Обязательным условием борьбы с таким видом преждевременного износа является острая режущая кромка, передний угол которой должен быть положительным — 57°. Методом борьбы с «наклепной адгезией» является увеличение скорости резания. Из вышесказанного ясно, что для уменьшения нагрева инструмента ее надо снижать, а для устранения адгезии — увеличивать. Таким образом, правильность назначения режимов резания имеет большое значение. Диапазон оптимальных режимов резания данных материалов очень узкий, так что процентное управление подачей, реализованное в большинстве CAMсистем, не позволяет оптимизировать ее на всей траектории.

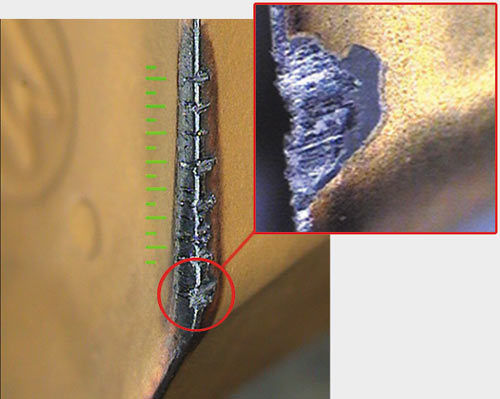

Высокая вязкость и удельная прочность таких материалов способствуют образованию наклепа на границе снимаемого слоя, а это приводит к возникновению износа режущей кромки типа «проточина». Изза нее при работоспособной кромке происходит лавинное разрушение инструмента от «проточины» к торцу. Единственный способ увеличить стойкость фрезы — это уменьшение ширины фрезерования при достижении критической величины «проточины», что выводит ее из зоны обработки (рис. 1). В тех случаях, когда приходится применять традиционную послойную обработку, ADEM позволяет уменьшить ширину фрезерования при достижении критической величины «проточины» до необходимого размера (0,40,6 мм) через определенное число проходов, или время жизни пластины.

Рис. 1. Образование «проточины» на режущей пластине

Другой вариант — переход от послойной обработки к более прогрессивным высокоскоростным методам. И сегодня мы предлагаем обсудить именно эффективность черновой фрезерной обработки, как наиболее емкой по времени и объему снимаемого материала. Решив проблему на данном этапе, мы сможем говорить о существенном сокращении времени изготовления детали в целом.

Итак, черновая обработка. Цель — максимальная скорость удаления материала. Решение этой проблемы зависит от нескольких основных факторов:

- обрабатываемый материал;

- применяемый инструмент;

- жесткость крепления заготовки.

О некоторых специфических особенностях работы с материалом мы уже упомянули выше, но есть и общие моменты. Все высокоскоростные методы обработки, как правило, работают с небольшим снимаемым припуском, а гладкость траектории обеспечивается за счет использования дуговых перемещений. При этом радиус дуг меняется от перемещения к перемещению, а следовательно, необходимо изменять минутную подачу для обеспечения толщины стружки (не путать с подачей на зуб!) в заданном диапазоне, с учетом разной скорости перемещения по траектории оси и периферии инструмента при малой кривизне траектории. Такие критерии, как площадь снимаемого металла и снимаемый одним зубом объем, не позволяют оптимизировать режимы резания и являются ошибочными.

Таким образом, если не предпринимать дополнительных усилий, инструмент будет трудиться в некомфортных условиях, значительно сокращая время своей «возможной» жизни. Чтобы избежать этого, система ADEM на всех видах фрезерной обработки обеспечивает автоматический пересчет минутной подачи. Последняя рассчитывается именно исходя из условия постоянства толщины стружки, которую снимает каждый зуб.

Теперь обратимся к инструменту, вернее его типу, точнее — длине его режущей части. В зависимости от этого и рассмотрим применение определенных схем обработки. Вариант номер один — традиционные корпусные концевые фрезы. Их режущая часть определяется высотой пластины, и достаточно часто они имеют ограничения по максимальному углу врезания вследствие отсутствия режущих кромок в центре. Для такого вида фрез ADEM предлагает два варианта фрезерования: плунжерное и винтовое.

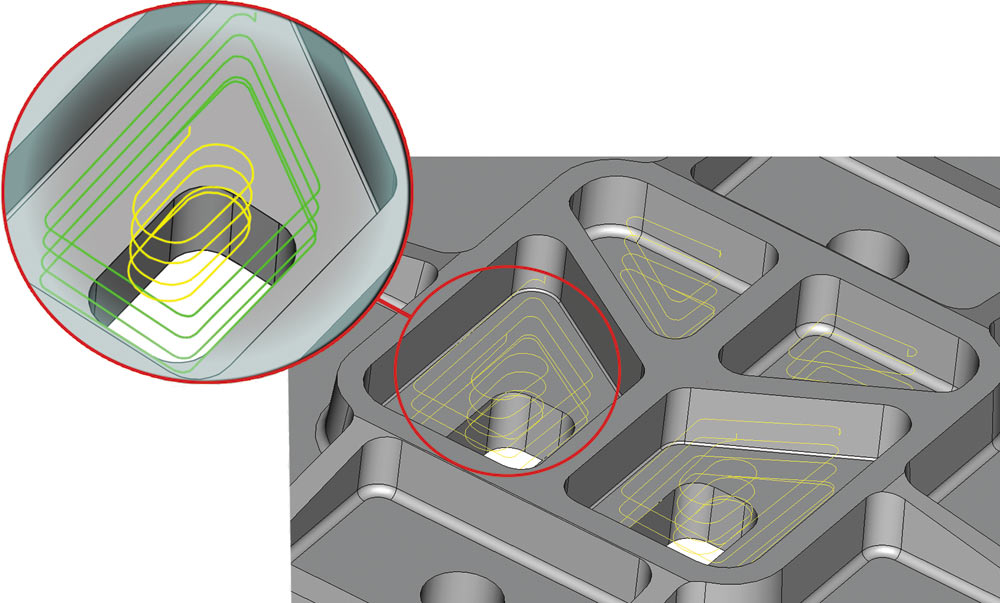

При плунжерном фрезеровании инструмент в металле движется только в осевом направлении. Перемещаясь по определенной траектории, фреза как бы «высверливает» металл (рис. 2). В конце каждого вертикального движения инструмент можно отвести от металла и выполнить подвод к следующей точке вне детали или обеспечить классическую сверлильную схему: «как пришел, так и ушел». Для обработки глубоких внутренних областей в труднообрабатываемых материалах реализована многопроходная схема (аналог глубокого сверления). При обработке закрытых областей выполняется спиральное врезание, с учетом параметров инструмента, в одной или нескольких автоматически определяемых точках. Реализовано девять вариантов выборки — от традиционного зигзага до спирали с автоматическим контролем бокового смещения (в плане), и различные варианты отвода инструмента.

Рис. 2. Четырехкоординатное плунжерное фрезерование моноколеса (титан)

Практика показала, что данный вид обработки с успехом работает даже на обычных концевых фрезах, сокращая общее время выборки как минимум в два раза по сравнению с традиционной технологией. Еще одним позитивным моментом этого вида обработки является очень низкий уровень вибрации, что позволяет использовать его при операциях отрезания готовой детали или обработке слабозакрепленных фрагментов (см. выноски на рис. 3: площадь оставшихся кусочков — 0,5 мм2).

Рис. 3. Сперация отрезания «слабозакрепленной» детали методом плунжерного фрезерования. Площадь каждого из двух столбиков — 0,13 мм2

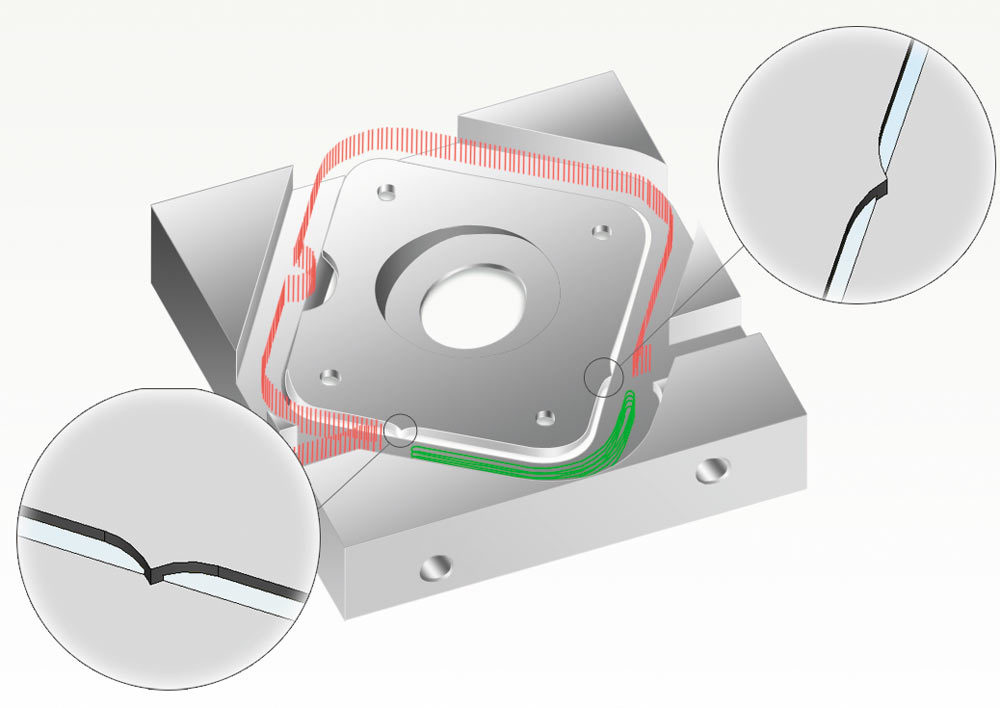

Следующим видом обработки, использующим инструмент с небольшой режущей частью, является винтовое фрезерование. Его суть заключается в том, что инструмент спирально врезается на всю глубину вдоль контура каждой эквидистанты (рис. 4). При этом шаг спирали автоматически выбирается таким, чтобы избежать касания нерабочих элементов корпуса фрезы и обрабатываемого материала. Использование этого метода обработки позволяет достигать очень высоких результатов: при обработке алюминиевых сплавов скорость удаления материала составляет около 160 кг/ч (пиковая — до 300 кг/ч), а при обработке высокопрочной нержавеющий стали — до 18 кг/ч. Также значительно снижается вибрация, что позволяет производить обработку тонкостенных деталей при консольном закреплении до 500 мм. Значительно снижается время обработки, особенно глубоких колодцев.

Рис. 4. Винтовая выборка

Рис. 5. Оптимизированная спираль

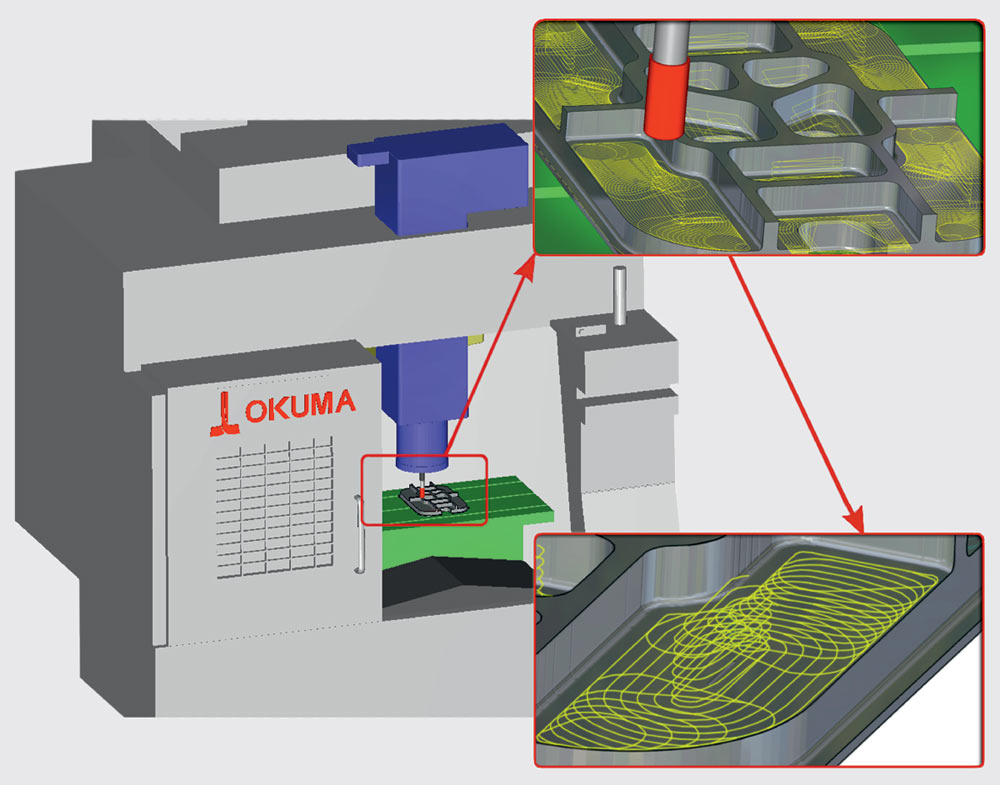

Совершенно иная ситуация возникает в том случае, когда в нашем распоряжении есть инструмент, способный работать на достаточно больших глубинах (до 4050 мм). Его применение позволяет выполнить обработку за один проход, однако стратегия обработки при этом должна быть соответствующей. В системе ADEM мы называем ее оптимизированной спиралью, хотя очень часто можно встретить термин «iMachining» (сейчас вообще очень модно добавлять «i» ко многим названиям).

В чем же смысл этой стратегии? Вопервых, это постоянство снимаемого припуска, вовторых, максимально возможное исключение резких перегибов траектории. Следовательно, при расчете сначала выделяется максимально гладкая область, вписанная в обрабатываемый колодец или уступ, металл в которой удаляется за счет спиральных движений. При этом для замкнутых элементов сначала выполняется спиральное врезание на всю глубину обрабатываемого элемента, а затем делается его окончательная разгрузка. После удаления материала в основной области производится его автоматический подбор в оставшихся необработанных зонах с применением спиральной траектории (рис. 5). В случае обнаружения закрытых зон (узких перешейков или островов), во избежание работы в полный диаметр, производится автоматическое включение трохоидального режима, а после выхода на открытое пространство — обратное переключение на спиральный режим. В случае применения этой схемы обработки следует обратить особое внимание на эффективность удаления стружки из зоны резания.

Итак, именно учет особенностей данных материалов, конструкции инструмента и использование современных методов обработки являются залогом успеха. Это не раз было подтверждено нашими пользователями, работающими в авиационной, атомной и других отраслях промышленности.