На наш взгляд, наиболее ценен и интересен именно практический опыт применения той или иной CAM-системы в качестве средства производства. С описания такого опыта мы и начнем статью о достоинствах системы ADEM в части программирования ЧПУ-обработки.

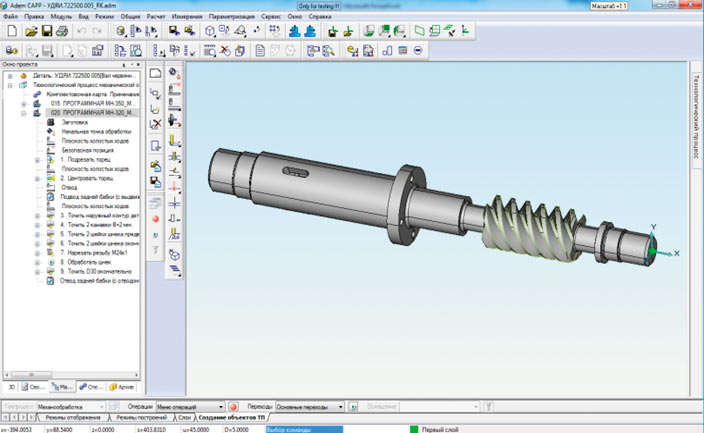

Опыт на АО «РСК «МиГ» Производственный комплекс № 2 (г.Москва)

В период выбора системы для автоматизации составления УП для ЧПУ перед специалистами АО «РСК «МиГ» Производственный комплекс № 2 стояли задачи обработки таких деталей, как фланцевые панели и гермостенка откидной части фонаря. Сложность состояла в том, что имеющаяся на предприятии САМсистема вычисляла неоптимизированную траекторию обработки. Изза несогласованности подач и глубины резания на каждом отдельном участке траектории станок вынужден был аварийно прекращать обработку — в местах смены траектории изза возрастающих сил резания чрезмерно увеличивались нагрузки на приводы станка.

При обработке этой детали из высокопрочной нержавеющей стали ЭП817 на станке WilleminMacodel M920 по управляющим программам, рассчитанным в имеющейся САМсистеме, защита станка отключала привод при использовании фрез диаметром больше 20 мм (30% перекрытие и на 2 мм в глубину). После перерасчета управляющих программ в ADEM тот же станок обрабатывал деталь фрезами диаметрами 50 мм (30% перекрытие и на 2,5 мм в глубину) и 32 мм (100% перекрытие и на 4 мм в глубину), при этом, согласно показаниям штатных датчиков нагрузки, нагрузка на приводы по координатам X, Y и Z составляла 1520%, а на шпиндель — 2530% при допустимом значении 80%.

Грамотно написанный и отлаженный постпроцессор существенно упрощает работу технологапрограммиста. Например, для пятикоординатного станка Handtmann UBZ300 и WilleminMacodel 508, которые установлены на РСК «МиГ» ПК № 2, при переходе из одной зоны обработки в другую с разными угловыми положениями постпроцессор по заданному алгоритму автоматически формирует управляющую программу с безопасными перемещениями из одного углового положения в другое. Во время позиционной обработки по схеме «3+2» или непрерывной пятикоординатной обработки (в том числе и при фиксированных углах наклона инструмента) постпроцессор автоматически «определяет», когда нужно зажать или отпустить тормоза приводов угловых осей.

На РСК «МиГ» в свое время была на практике отработана функция контроля постоянной толщины стружки. Об этой функции и о ее важности речь пойдет ниже. А сейчас хотелось бы отметить практическое значение функции выдерживания постоянной толщины стружки. Итак, управление подачей осуществляется именно по принципу выдерживания постоянной толщины стружки, а это является определяющим требованием при высокоскоростной обработке. Применяемый алгоритм позволяет выдерживать постоянную нагрузку на инструмент и приводы станка на протяжении всего времени обработки! Так, в конкурентной системе, которую нам предлагали использовать, при высокоскоростной обработке зона торможения в углах задается как процент от диаметра инструмента; изменение подачи тоже задается в процентах. А так как геометрия углов разная, при обработке нагрузка на приводы станка (станок MWM920) резко изменялась — более чем на 20%. При этом процесс обработки детали останавливался в аварийном режиме, поскольку станок такие скачки нагрузки «воспринимает» как удар.

После получения управляющей программы из системы ADEM, где величина подачи изменяется с учетом сохранения постоянной толщины снимаемой стружки в каждый момент, колебания нагрузки на приводы составляли не более 5%. В результате станок мог работать автономно, без корректировок подачи оператором вручную. Да и вообще, по нашему мнению, любая CAMсистема, где определение какихлибо параметров резания задается в процентах, является устаревшей и несоответствующей современным требованиям. Тем не менее такой подход, к сожалению, характерен для большинства CAMсистем.

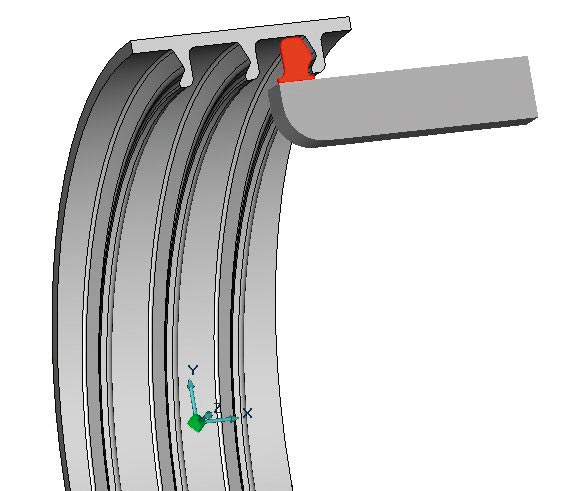

Производственный комплекс № 2 РСК «МиГ» занимается изготовлением элементов планера и фюзеляжа самолета. Следовательно, имеет дело с обработкой сложнопрофильных деталей с криволинейными поверхностями, которые в основном изготавливаются из труднообрабатываемых материалов: нержавеющих сталей и титанов. Так вот, что касается точностных характеристик элементов обрабатываемых деталей, то можно отметить следующее: система ADEM позволяет задавать обработку любых геометрических моделей и получать детали по 7му квалитету точности лишь с помощью операций фрезерования. То есть не прибегая к операциям абразивной обработки, таким как шлифование, полирование, доводка и пр. Примером служит получение сферической поверхности клапанной заслонки гидросистемы самолета с полем допуска в 21 микрон! Другой пример — изготовление шпангоутов с обводообразующими поверхностями: свободное попадание в поле допуска — ±0,02 мм.

Свидетельством того, что разработчики ПО ADEM ориентируют свой продукт на задачи и потребности технологовпрограммистов каждого отдельного предприятияпользователя, служит факт добавления некоторых опций в функционал по техническому заданию специалистов РСК «МиГ». Помимо этого специалисты ГК ADEM реализовали следующие требования предприятия:

- схема винтовой выборки колодцев, которая позволила нам обрабатывать тонкостенные детали — толщина стенок и полок равна 2 мм (при консольном закреплении заготовки на расстоянии до 500 мм от места крепления!!!);

- изменение глубины фрезерования через заданное время либо на каждом проходе для увеличения периода стойкости инструмента — при обработке труднообрабатываемых материалов (а именно — нержавеющих сталей и титанов);

- зонная обработка для станков, не имеющих задней бабки;

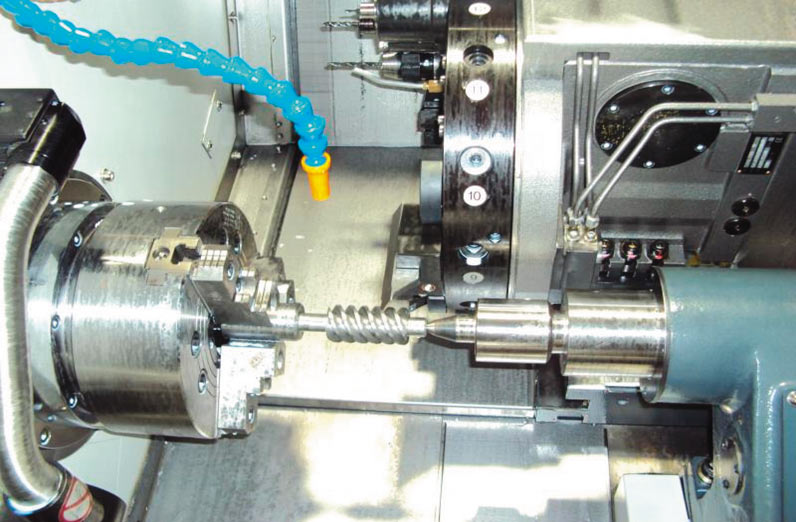

- нарезание резьбы инструментов с профилем, отличающимся от профиля резьбы (обработка шнеков на токарных станках).

Благодаря внедрению CAMсистемы ADEM CAM, удалось сократить время обработки на 4555%, уменьшить расход инструмента не менее чем в два раза, примерно вдвое снизить расход электроэнергии. Применение алгоритмов ПО ADEM в реальном производстве позволило нам значительно увеличить производительность оборудования и достичь скорости съема материала по алюминиевым сплавам до 140 кг/ч, а по высокопрочным нержавеющим сталям — 18 кг/ч!

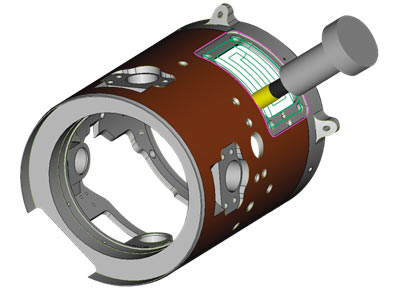

Опыт на АО «ЗЭМ «Энергия» имени С.П. Королева» (г.Королев, Московская область)

На предприятии РКК «Энергия» имени С.П. Королева» возникла необходимость обработки камеры стыковочного узла космической станции. Обработка этой камеры изначально планировалась на станке с поворотным столом (вращение по оси С) и поворотным шпинделем (вращение по оси В). Оказалось, что рабочее пространство станка имело недостаточные размеры, чтобы вместить такую крупногабаритную деталь, а обработать ее нужно было инструментом с большим вылетом, позволяющим добраться до всех поднутрений. И эта задача также была решена с помощью постпроцессора, который обеспечил синхронное перемещение инструмента одновременно по двум осям: поступательное движение в направлении углубления отверстия и разворот инструмента, так чтобы не было столкновения с кромкой отверстия на детали. То есть была осуществлена наиболее оптимальная синхронизация линейных и круговых перемещений инструмента.

В результате предприятие сделало выбор в пользу именно нашей системы.

Опыт на АО «Конструкторское бюро химической автоматики» (г.Воронеж)

Одной из проблем, с которой столкнулись в воронежском «Конструкторском бюро химической автоматики» (КБХА) — отсутствие опции контроля положения инструмента при работе с осями вращения и вывод в УП координат, функционально зависимых от параметров вылета инструмента. Предприятие приобрело пятикоординатный токарнофрезерный станок с приводным инструментом и качающимся шпинделем. Станок имел существенный технический изъян — при переключении в режим фрезерования он терял ранее выбранную систему координат детали. То есть невозможно было осуществить фрезерную обработку — сбивались все заданные корректоры на инструмент, терялась траектория, а следовательно, станок начинал бесконтрольные перемещения, возникал риск столкновения с неподвижными узлами в рабочей зоне. Для решения проблемы был создан специальный постпроцессор, который выдавал на стойке с ЧПУ запрос, обязывающей оператора заново осуществить обмер детали щупом, задать новую систему координат и внести соответствующие данные в пустые поля запроса.

И при том, что общее время обработки оставляло желать лучшего, обработка, тем не менее, в принципе была осуществлена, хотя этого могло и не случиться.

Опыт на «НАПО им. В.П. Чкалова» (г.Новосибирск)

В целях повышения эффективности использования высокотехнологичного дорогостоящего оборудования, увеличения производительности и улучшения качества изделий компаниями ОАО «ГСС», ОАО «НАПО им. В.П. Чкалова» и Handtmann Automation был инициирован проект по оптимизации стратегии и маршрута обработки на примере детали «рама переплета боковая левая». Со стороны ОАО «ГСС» и ОАО «НАПО им. В.П. Чкалова» была предоставлена деталь для тестового внедрения, технические характеристики детали, информация о текущих проблемных участках детали, информация о текущей стратегии обработки, данные о текущем времени обработки, оборудование и подсобные материалы (оснастка, инструмент) для проведения испытаний. В качестве основных задач проекта были обозначены снижение чистого рабочего времени, устранение необходимости механической доработки детали после снятия со станка, снижение времени вспомогательных работ и повышение качества обработки детали. Достигнутые результаты проекта помогают из расчета на одно изделие:

- сократить рабочее время операторов приблизительно в 23 раза;

- сократить амортизацию и износ оборудования в 23 раза;

- практически полностью избежать слесарной доработки, существенно уменьшив при этом издержки на материал и трудочасы;

- сократить расходы СОЖ и электроэнергии приблизительно в 2 раза;

- сократить расходы на инструмент за счет как повышенной износостойкости выбранного инструмента, так и уменьшения времени использования инструмента.

Таким образом, для выполнения текущего производственного плана по данной детали предприятию «НАПО им. В.П. Чкалова» потребуется вдвое меньше времени и материалов, что в масштабах производства планеров SSJ100 составляет колоссальную экономию.

Опыт на ПАО «ЗиОПодольск»

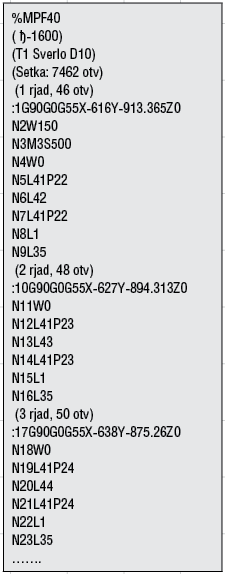

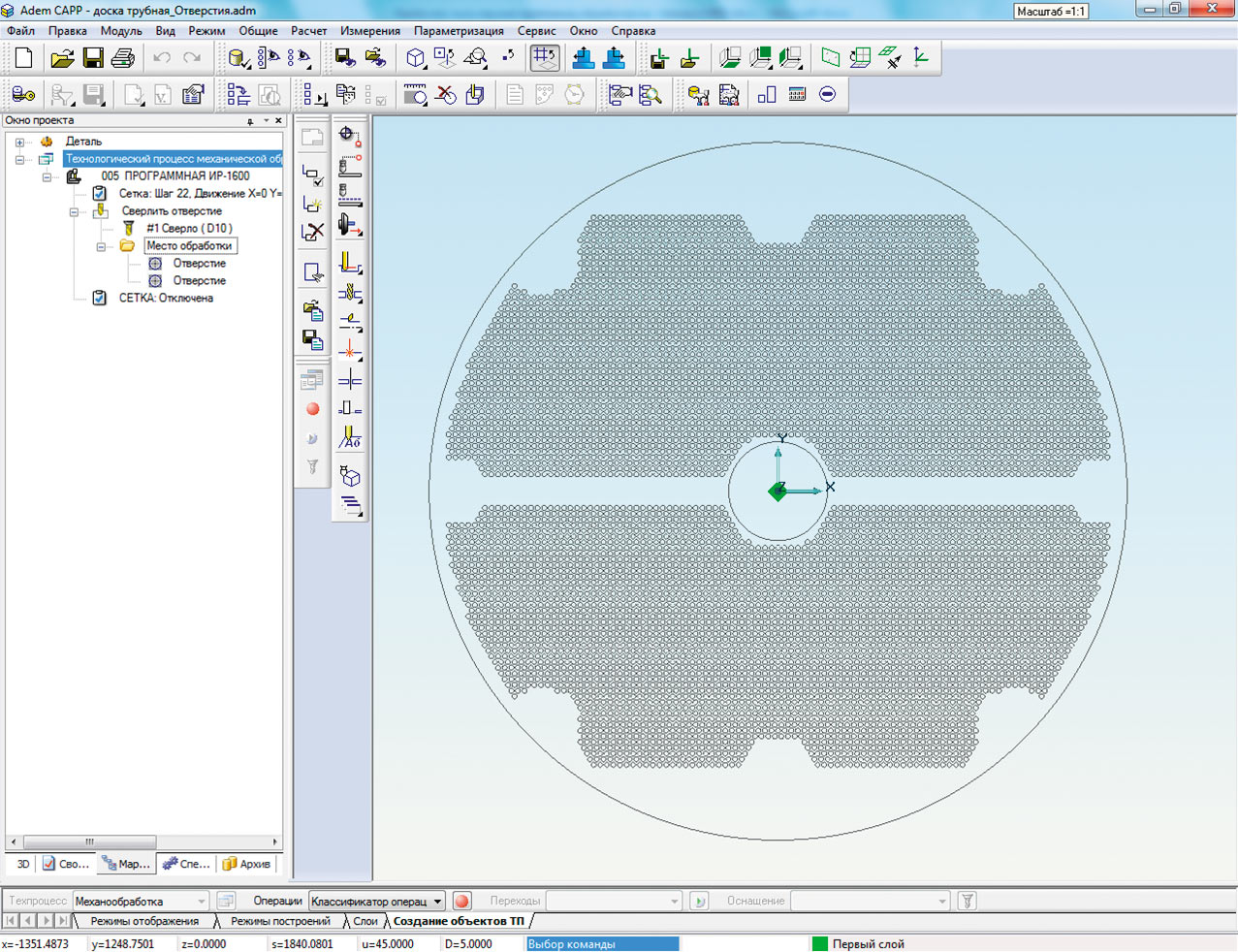

Одна из часто встречающихся проблем — недостаточный объем внутренней памяти для хранения УП. Ввиду отсутствия USBразъема хранение на сменных электронных носителях также невозможно. Решением может послужить переход на автоматическое создание параметрических программ, что и было осуществлено специалистами группы компаний ADEM совместно с технологами «ЗиОПодольск». В итоге, исходными параметрами для обработки стали шаг отверстий по оси X, шаг отверстий по оси Y и угол наклона сетки отверстий, а задачей CAMсистемы, в свою очередь, стала генерация УП, обеспечивающей обработку отверстий в определенном порядке с помощью подпрограмм (рис. 1). В табл. 1 приведен образец УП с использованием подпрограмм для обработки детали с массивом отверстий.

Таблица 1. Фрагмент УП с использованием подпрограмм

На этом предприятии обычной практикой является наличие одного или группы программистов ЧПУ в каждом цеху. Это продиктовано необходимостью оперативного решения проблем, связанных с технологией ЧПУобработки (введение или удаление переходов обработки, коррекция траекторий обработки) и качеством управляющей программы (УП) обработки детали.

Рис. 1. Деталь с массивом отверстий, которая обрабатывается с помощью подпрограмм

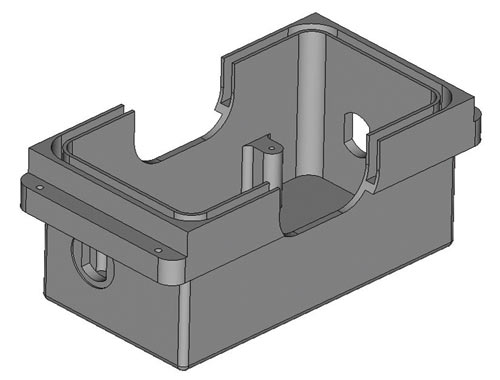

Задачей специалистов ГК ADEM было внедрение технологии обработки детали «кожух» на одном из современных высокотехнологичных обрабатывающих центров с ЧПУ (рис. 2).

Рис. 2. Деталь «кожух» предприятия «МПО им. И. Румянцева»

Однако при тестировании обработки детали уже непосредственно на оборудовании с ЧПУ был обнаружен ряд проблем.

Как оказалось, круговая интерполяция в главном и второстепенном шпинделе вычисляется системой ЧПУ по разным принципам, видимо, изза некорректно установленных производителем систем координат в том и другом шпинделе. Например, вращение главного шпинделя по часовой стрелке задается командой G02, как это и должно быть. Однако применительно уже к противошпинделю команда G02 задает поворот против часовой стрелки. Это несоответствие пришлось исправлять методами постпроцессирования: при включении противошпинделя поворот против часовой стрелки стал осуществляться функцией G02, а по часовой стрелке — G03. Та же проблема наблюдалась и в отношении радиусной коррекции слева/справа G41/G42.

Следующим изъяном можно считать ошибочную симуляцию обработки на стойке ЧПУ станка. При запуске симуляции обработки на экране системы ЧПУ при 4х и 5хобработке в противошпинделе неверно проходит процесс симуляции. Например, при обработке паза по траектории на цилиндрической поверхности деталь может сделать фактический поворот согласно УП на 360°, а на экране происходит поворот только на 20 или 30°. В связи с этим пришлось проверять корректность УП по кадрам в ручном режиме.

Однако на этом особенности работы в противошпинделе не закончились. Как выяснилось, противошпиндель станка мог работать лишь с использованием относительной системы координат (СК) G91. При задании координат обработки в абсолютной СК происходила ошибка и остановка обработки. Как известно, при работе в относительной СК, то есть в приращениях, очень неудобно визуально оценивать положение инструмента относительно детали, да и места обработки в целом в рабочей зоне станка. Этот факт также осложнил проверку корректности УП при работе в противошпинделе.

Все эти факторы, конечно же, осложнили отладку постпроцессора на станке, однако результат в итоге оказался положительным — на станке после программной операции была получена качественная деталь, соответствующая всем размерным характеристикам. Вот почему при внедрении CAMсистемы на производстве важно не только ее удобство, интерфейс и инструменты программирования ЧПУобработки, но и компетенция компании, занимающейся внедрением ПО, что подразумевает качественную отладку постпроцессора. Ведь именно постпроцессор отвечает за перевоплощение виртуальной модели детали с экрана монитора в реальную деталь, полученную на определенном станке с ЧПУ.

Далее рассмотрим технические особенности, реализованные в ПО ADEM благодаря опыту внедрений.

Регулировка толщины срезаемой стружки при фрезеровании

Помимо задания и расчета основных режимов резания, таких как глубина, подача и скорость, немаловажную роль играет вычисление и контроль оптимальной толщины стружки при фрезеровании. Вычисление толщины стружки помогает избежать проблем, возникающих в случае, когда толщина стружки ниже определенного значения или выше заданного максимального уровня. При увеличении радиального контакта фрезы с заготовкой требуется снизить подачу, чтобы сохранить толщину стружки. Это позволяет гарантировать, что максимальная толщина стружки не станет чрезмерной и не приведет тем самым к сокращению стойкости инструмента и поломке фрезы.

С другой стороны, работа со стружкой толще определенного минимального уровня особенно важна при обработке материалов, склонных к поверхностному упрочнению, таких как суперсплавы и титан. При образовании слишком тонкой стружки во время работы режущей кромки возникает зона упрочнения, которая затем обрабатывается следующим зубом. Обработка упрочненного слоя втрое ускоряет износ инструмента и снижает стойкость.

Часто на производстве поверхностно упрочняемые материалы обрабатываются так же, как и закаленная сталь: с небольшой глубиной резания и подачей. На таких режимах резания образуется тонкая стружка, что негативно сказывается на стойкости инструмента и приводит к снижению производительности. Кроме того, на толщину стружки и обработку поверхностно упрочненных материалов влияет тип фрезерования — встречный или попутный.

Существует еще один недостаток слишком тонкой стружки. Если ее толщина меньше радиуса при вершине режущей кромки фрезы, то инструмент не может врезаться в обрабатываемый материал, а просто проскальзывает по нему. В результате мы имеем чрезмерный износ фрезы по задней поверхности, а кроме того, возникает сильная вибрация, что резко ухудшает качество обрабатываемой поверхности и отрицательно влияет на приводы станка с ЧПУ.

Помимо самого факта удаления материала еще одной важной функцией стружки является отвод тепла из зоны резания. Если мы обрабатываем материал с плохой теплопроводностью с толщиной стружки, превышающей допустимую величину, то стружка не успевает поглощать и отводить тепло из зоны резания. В связи с этим возникают чрезмерные температурные влияния на инструмент. Это может привести, прежде всего, к образованию наростов на передней кромке фрезы, а следовательно, к сколам на режущей кромке.

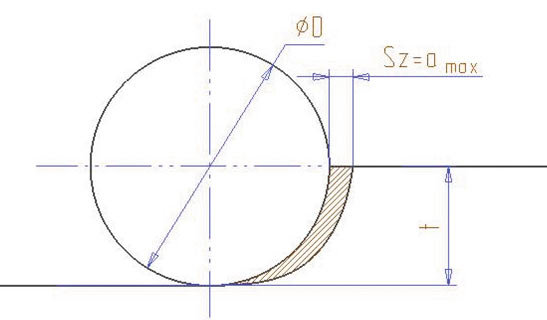

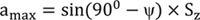

Рис. 3. Вариант равенства толщины стружки и подачи на зуб

Величину толщины стружки легко рассчитать, зная рекомендуемую подачу на зуб для того или иного инструмента. Итак, рассмотрим процесс обычного фрезерования контура концевой фрезой. В случае если у нас глубина резания равна радиусу фрезы, то подача на зуб также равна толщине стружки (рис. 3). Однако если глубина резания скольконибудь меньше радиуса фрезы, то подача на зуб уже не будет равна толщине стружки. Между этими величинами будет существовать тригонометрическая зависимость (рис. 4):

Рис. 4. Зависимость между подачей на зуб и толщиной стружки: а — встречное фрезерование; б — попутное фрезерование

Соответственно, если мы берем подачу для фрезы из диапазона рекомендуемых значений в каталоге производителя, то еще не факт, что получим стружку оптимальной толщины для данного вида обработки и обрабатываемого материала.

Итак, вычисление оптимальной толщины стружки является крайне важным фактором, поскольку позволяет увеличить период стойкости инструмента и получить качественно обрабатываемую поверхность, а также благотворно влияет на приводы станка с ЧПУ.

Теперь обратим внимание на производительность обработки в зависимости от толщины снимаемого слоя.

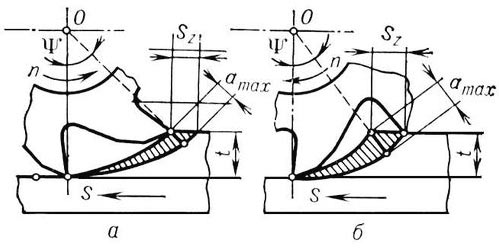

Постоянная подача на зуб

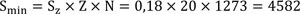

Исходные данные:

D = 20 мм — диаметр фрезы;

Sz = 0,04 мм/зуб — подача на зуб;

Z = 20 — количество зубьев фрезы;

t = 1 мм — ширина резания;

V = 80 м/мин — скорость резания.

Расчетные данные:

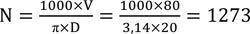

об./мин — частота вращения шпинделя;

об./мин — частота вращения шпинделя;

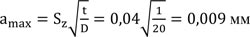

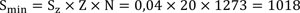

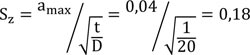

— толщина стружки;

— толщина стружки;

мм/мин — минутная подача.

мм/мин — минутная подача.

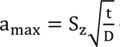

Постоянная толщина стружки

Исходные данные:

D = 20 мм;

amax = 0,04 мм;

Z =20;

t = 1 мм;

V = 80 м/мин.

Расчетные данные:

об./мин

об./мин

мм

мм

мм/мин

мм/мин

Из расчетов понятно, что при соблюдении постоянной подачи на зуб мы имеем чрезмерно тонкую стружку и сравнительно невысокое значение скорости резания. Как только мы назначим постоянной величиной именно толщину стружки, а подаче дадим возможность колебаться, то увидим, насколько может вырасти значение подачи и, как следствие, значение скорости резания.

В связи с этим можем отметить, что в системе ADEM существует возможность задания постоянной толщины стружки или диапазона толщин. Равно как и постоянного значения подачи или диапазона подач. Таких возможностей нет больше ни у одной из конкурирующих систем!

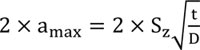

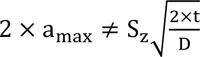

В большинстве конкурирующих систем производительность достигается путем назначения трохоидального типа обработки конструктивного элемента. Важным параметром для такого типа обработки является параметр t — величина врезания фрезы в тело заготовки. На прямолинейных участках траектории эта величина равна глубине резания. Данный параметр фиксируется и исходя из его значения рассчитываются все остальные режимы обработки. Это, однако, не означает, что в таком случае подача будет находиться в рекомендуемом поставщиком инструмента диапазоне. При трохоидальной высокоскоростной обработке влияние величины врезания в тело заготовки на подачу сложно предсказать и вычислить изза нелинейной зависимости. Приведем численные расчеты:

— зависимость параметра t от толщины стружки amax.

— зависимость параметра t от толщины стружки amax.

— умножив обе части уравнения на одно и то же число, мы видим, что тождество сохраняется. То есть, если меняется amax , то во столько же раз меняется и SZ.

— умножив обе части уравнения на одно и то же число, мы видим, что тождество сохраняется. То есть, если меняется amax , то во столько же раз меняется и SZ.

— однако из данного неравенства видно, что изменение в 2 раза величины перекрытия инструмента с заготовкой не ведет к увеличению в 2 раза толщины стружки и, соответственно, подачи. Следовательно, значение подачи может меняться совершенно непрогнозируемым образом и, в том числе, может выходить за допустимые пределы.

— однако из данного неравенства видно, что изменение в 2 раза величины перекрытия инструмента с заготовкой не ведет к увеличению в 2 раза толщины стружки и, соответственно, подачи. Следовательно, значение подачи может меняться совершенно непрогнозируемым образом и, в том числе, может выходить за допустимые пределы.

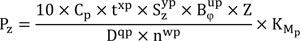

Изза непредсказуемости поведения подачи возникает знакопеременная нагрузка на инструмент. В формулу главной составляющей силы резания входит значение подачи:

Естественно, колеблется основное время обработки, которое рассчитывается по формуле:

Тосн = Lp.x.Smin, где Smin — это минутная подача, которая равна

Smin = nxSzxZ

В системе ADEM, благодаря контролю постоянной толщины стружки, удается задать гораздо большие значения подач и скоростей обработки и увеличить ее производительность. Кроме того, благодаря возможности спрогнозировать величину главной составляющей силы резания Pz, удается более плавно регулировать усилия на приводах станка и благотворно влиять на условия работы режущего инструмента в зоне резания.

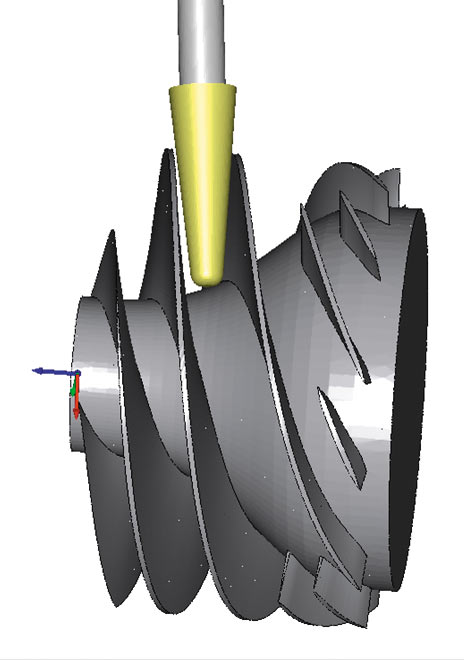

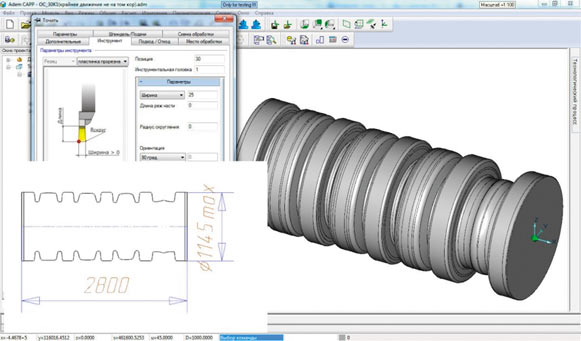

Получение винтовых поверхностей типа «шнек» на токарных станках

Следующей важной особенностью системы ADEM CAM является возможность получения винтовых поверхностей типа «шнек» на обычных токарных станках. Такая задача возникла в свое время на предприятии АО «Тамбовский завод «Ревтруд» (концерн «Созвездие»). Согласно традиционной методике обработки шнеков необходимо применять токарнофрезерные обрабатывающие центры с приводными инструментами по осям X, Y. Это сложное и весьма недешевое оборудование с ЧПУ, особенно когда требуется обеспечить большую точность на поверхностях впадин шнека. Кроме того, конструкция закрепления резца в резцедержателе априори является более жесткой, чем конструкция закрепления и кинематическая схема приводного инструмента, что дает обработке резцом возможность получить большую точность и за меньшее количество проходов, нежели при выборке межлопастного пространства приводной фрезой. В связи со всем этим была поставлена задача: освоить получение винтовых поверхностей на обычном токарном оборудовании с ЧПУ. Оценив свои силы, специалисты ГК ADEM взялись за решение поставленной задачи.

Следует заметить, что программирование точения резьбы произвольного профиля на токарных станках с ЧПУ является довольно сложным и трудоемким процессом. Однако, имея в распоряжении современную CAD/CAM/CAPPсистему, такую как ADEMVX 9.05, программирование обработки становится наглядным и доступным для освоения технологомпрограммистом.

Поскольку лопатки шнека образуют винтовую поверхность, направленную вдоль оси детали, во многих случаях эту поверхность можно сравнить с крупной резьбой. С одним лишь отличием: если для резьбы геометрия ее профиля является стандартизованной, то для шнеков геометрия профиля лопатки может быть совершенно произвольной. Основываясь на сходстве геометрии (рис. 5), можно утверждать, что получение шнека возможно тем же способом, каким формируется резьба при обработке на токарном станке.

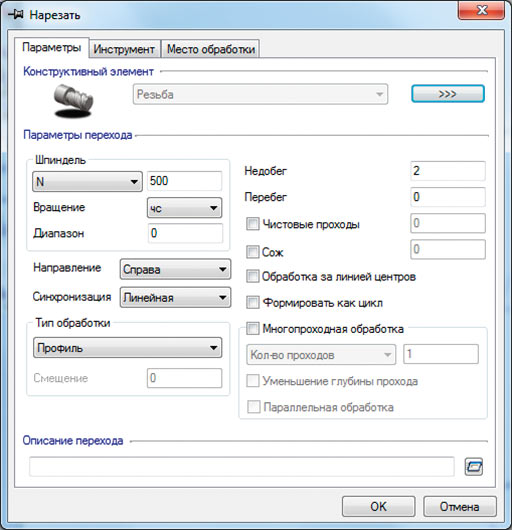

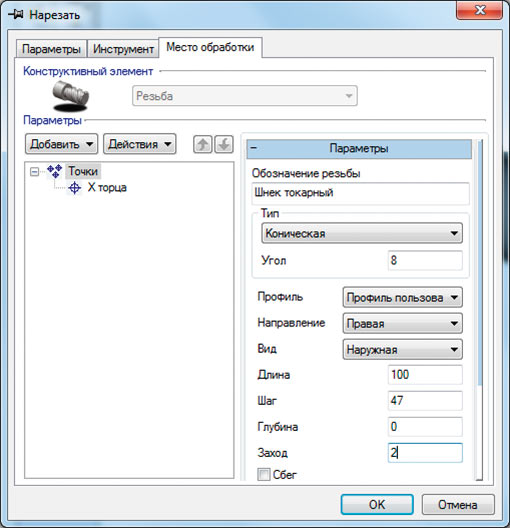

Рис. 5. Параметры обработки технологического перехода Нарезать резьбу

Таким образом, для обработки шнека будем использовать стандартный переход токарной группы Нарезать резьбу. Следует отметить, что для обработки любых резьб, в том числе нестандартных, в систему ADEM встроен специальный механизм, названный разработчиками «виртуальной машиной». Применяя ее возможности, пользователь может самостоятельно описать стратегию получения профиля резьбы. Например, обработка может начинаться из центра, формируя профиль последовательным смещением инструмента в направлении оси вращения. Величина смещения на каждом проходе, число калибровочных проходов и многие другие параметры определяются при первоначальной настройке. Основные стратегии установлены по умолчанию (см. рис. 5).

Итак, для того чтобы обработать шнек, необходимо определить геометрию профиля и параметры его обработки.

Параметры, описывающие геометрию шнека, определяются в том же диалоге, который позволяет устанавливать параметры резьбы — на закладке Место обработки. Из всех параметров, доступных для определения, при программировании обработки резьбы нам необходимы следующие параметры: тип шнека, профиль, вид, длина, шаг и количество заходов (рис. 6).

Рис. 6. Параметры геометрии шнека

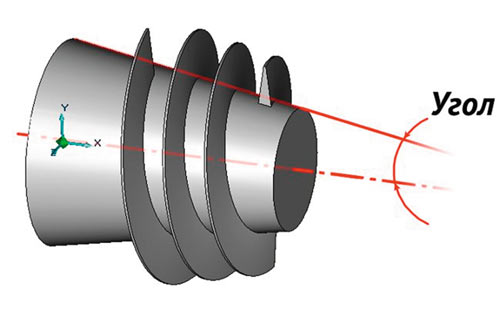

Тип геометрии можно установить как цилиндрический, так и конический. Если шнек определен как конический, то дополнительно задается угол шнека (рис. 7).

Рис. 7. Угол конического шнека

Поскольку мы говорим об обработке шнеков, а их профиль, как сказано выше, произвольный, то определим его тип как Профиль пользователя. При этом геометрия межлопаточного пространства или лопатки создается средствами конструкторского модуля. Таким образом, возможности по программированию обработки шнеков на токарных станках не ограничиваются какимто одним типом профиля лопатки шнека.

Определение остальных параметров — вида шнека (наружный/внутренний), длины, шага и количества заходов — соответствует заданию обработки токарной резьбы. Формируемая поверхность может быть наружной либо внутренней, иметь определенную длину, постоянный шаг и целое число заходов (лопаток шнека).

Из параметров, необходимых для определения геометрии, вытекает и то, какие ограничения налагаются на обработку шнеков на токарных станках с ЧПУ. Из основных ограничений — постоянство шага лопаток вдоль оси шнека и постоянство геометрии лопаток по всей длине шнека. Однако профиль самой лопатки шнека может быть произвольным. Кроме того, произвольными могут быть профиль втулки шнека и профили, определяющие наружные габариты шнека (рис. 8).

Рис. 8. Обработка шнека фасонным инструментом

Что касается определения технологических параметров обработки шнеков на токарных станках, то здесь определяются такие параметры, как число оборотов и направление вращения шпинделя, величины недобега и перебега, способ синхронизации начального углового положения, глубина прохода для многопроходной обработки и тип обработки. Направление вращения шпинделя определяет, будет шнек левый или правый.

Особо следует сказать о синхронизации углового положения. Современные станки позволяют выполнять фазовую синхронизацию, при которой достаточно задать начальный угол, который станок далее выдерживает сам. Более «древние» станки такой возможности не имеют, поэтому в ADEM можно использовать линейную синхронизацию. При этом резец отводится от торца детали на определенное расстояние. Величина расстояния зависит от величины подачи/оборотов шпинделя и гарантирует, что в момент подхода резца к торцу деталь окажется в нужном угловом положении.

Возможности системы позволяют проводить обработку шнеков фасонным инструментом, когда форма профиля совпадает с профилем инструмента. В этом случае для получения детали требуется меньшее число проходов при высоком качестве получаемой поверхности. Однако такой способ не столь распространен. Чаще встречается ситуация, когда профиль инструмента не совпадает с формой межлопаточного пространства.

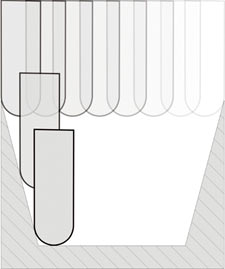

Для случаев, когда профиль шнека не совпадает с профилем инструмента, а также для случаев, когда высота лопаток шнека достаточно велика, появляется необходимость выполнения многопроходной обработки, то есть формирования межлопаточного пространства шнека за несколько проходов токарного резца (рис. 9).

Рис. 9. Многопроходная обработка межлопаточного пространства шнека

Система ADEM позволяет выполнять многопроходную обработку с указанием глубины резания за один проход — как в радиальном, так и в осевом направлении. Таким образом, обработка может быть многопроходной как по ширине, так и по глубине.

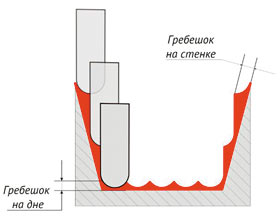

Многопроходная обработка фактически полностью решает проблему обработки шнеков инструментом, отличным от профиля шнека. Но вместе с тем возникает другая проблема: на боковых поверхностях лопаток и на поверхности втулки шнека остаются следы (гребешки) от смежных проходов. Разумеется, для достижения требуемой чистоты поверхности можно варьировать параметры, определяющие глубину резания. Так, чем меньшую глубину резания мы зададим, тем чище получим конечную поверхность. Однако уменьшение ширины и глубины прохода при многопроходной обработке может повлечь за собой повышение количества проходов, что неизбежно приведет к увеличению времени обработки.

Для сокращения машинного времени, а значит, и более рационального использования оборудования в системе ADEM предусмотрена возможность ограничения максимальной высоты гребешка, оставляемого при многопроходной обработке. То есть высота гребешка, остающегося между смежными проходами резца, не должна превышать указанной пользователем величины. Исходя из этого условия, система ADEM самостоятельно рассчитает глубину каждого прохода при многопроходной обработке.

Рис. 10. Остаточный гребешок, образующийся при многопроходной обработке

Кроме того, в зависимости от требований, предъявляемых к чистоте поверхности и геометрии применяемого инструмента, высота оставляемого гребешка может назначаться несколькими способами (рис. 10). Первый вариант — это определение величины оставляемого гребешка на поверхностях боковых стенок лопаток шнека. Второй вариант — это определение максимальной высоты оставляемого гребешка как на поверхностях боковых стенок лопаток, так и на дне межлопаточного пространства — на втулке шнека.

Таким образом, задав величину остаточного гребешка, можно получить требуемую чистоту обработки шнековой поверхности для случаев, когда профиль инструмента отличен от профиля межлопаточного пространства. В случаях же, когда профиль межлопаточного пространства соответствует профилю инструмента, глубина и ширина прохода при многопроходной обработке назначаются исходя из условий резания и не влияют на чистоту обрабатываемой поверхности.

Заметим, что все рабочие перемещения могут быть реализованы за счет стандартных однопроходных резьбонарезных циклов либо набором обычных линейных перемещений.

На рис. 11 показаны реальные детали, изготовленные на заводе «Ревтруд» методом токарных резьбонарезных циклов.

Рис. 11. Детали завода «Ревтруд»: а — обработка на станке; б — виртуальная модель в ПО ADEM

Подводя итог, можно сделать следующий вывод: в отсутствие свободного фрезерного четырехпятикоординатного оборудования современная CAD/CAMсистема типа ADEM поможет реализовать обработку шнеков на токарном оборудовании с ЧПУ. Тем самым может быть решена и проблема равномерности загрузки парка станков.

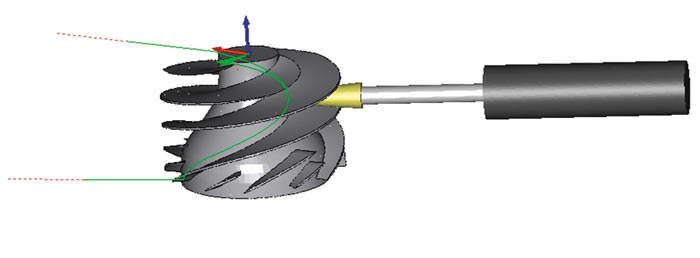

Но у ADEM есть также инструменты оптимизации технологического проектирования и для задания обработки шнеков традиционным способом с помощью приводного инструмента. В общем случае при обработке деталей типа «шнек» выделяются три типовые задачи, которые приходится решать технологу:

- черновая обработка межлопастного пространства;

- чистовая обработка лопастей;

- чистовая обработка втулки шнека.

При черновой обработке межлопастного пространства основная сложность — проход инструмента между соседними лопастями в узких местах. В подобных местах часто складывается такая ситуация: изза оставляемого припуска инструмент не может протиснуться между соседними поверхностями. В этом случае система ADEM позволяет проводить инструмент с контролем на зарезания теоретической поверхности, но без учета величины оставляемого припуска (рис. 12). На всех остальных участках траектории припуск будет такой величины, какая определена в переходе.

Рис. 12. Выборка межлопастного пространства

При чистовой обработке поверхности лопасти возникает другая проблема — изза сильного искривления обработать боковой стенкой инструмента за один проход невозможно, так же как и сильно отклонить инструмент от обрабатываемой поверхности, особенно в средней части шнека, где наибольшая высота лопасти. В этом случае на помощь приходит интеллектуальная коррекция положения инструмента. Это значит, что система оценивает каждое положение инструмента, и в случае возникновения коллизии начинает менять либо ориентацию оси инструмента, либо положение настроечной точки, для того чтобы инструмент смог пройти дальше.

Вариантов обработки втулки шнека существует множество. Главное — проконтролировать наклон инструмента в районе сопряжения боковых поверхностей лопастей и поверхности втулки. Чаще всего для чистовой обработки используют сферический или сфероконический инструмент. А для управления осью инструмента применяют верхние границы соседних лопастей. В этом случае система сама виртуально построит пространственную кривую, равноудаленную от обеих лопастей, и использует ее для управления осью инструмента (рис. 13).

Рис. 13. Кривая между лопастями для управления осью инструмента

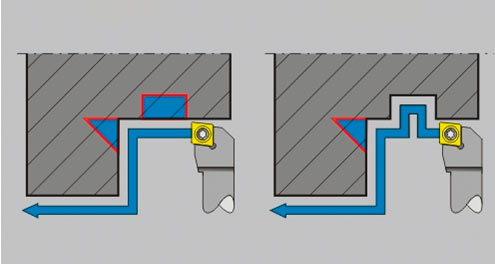

Обработка поднутрений на телах вращения

В системе ADEM предусмотрены специальные возможности по обработке тел вращения с канавками и выточками на периферической поверхности. При задании токарной обработки существует возможность отключения опции обработки всякого рода поднутрений, которые предполагают уклонение резца от прямолинейного движения на проход. Это позволяет лишний раз не тратить рабочее время технолога и не обозначать контуры заготовки, если нам необходимо начерно снять как можно больше материала и подготовить основу под чистовую обработку. В дальнейшем, задав опцию обработки поднутрений и выбрав резец с углом при вершине, к примеру, 35°, можно начисто обработать все канавки, имеющиеся на поверхности нашего тела вращения (рис. 14).

Рис. 14. Обработка канавок на токарных станках в ПО ADEM

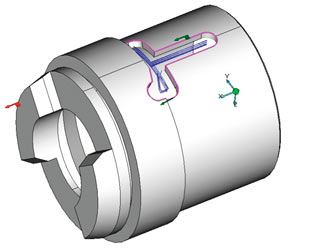

Фрезерование пазов и окон на цилиндрических поверхностях

Для случая когда на детали имеются пазы или окна на периферической поверхности с какимлибо фигурным профилем, в ADEM предусмотрены очень простые инструменты для задания обработки таких пазов или окон. Геометрически любой контур на поверхности цилиндра можно развернуть на плоскость. То есть фактическую токарнофрезерную обработку паза или окна в четырех координатах (XYZC) можно осуществить как 2,5Dкоординатное фрезерование контура на плоскости. С помощью своих внутренних алгоритмов система ADEM делает такую развертку контура окна на плоскость и, задав образующую линию, которая определяет фактическую цилиндрическую поверхность детали, позволяет выполнить обработку нашего паза или окна с помощью опции системы «Фрезерование 2,5D». Это позволяет предприятиям осуществлять обработку в четырех координатах, имея лицензию ADEM 2,5D (рис. 15).

a

a b

b

Рис. 15. Обработка пазов и окон на цилиндрических поверхностях

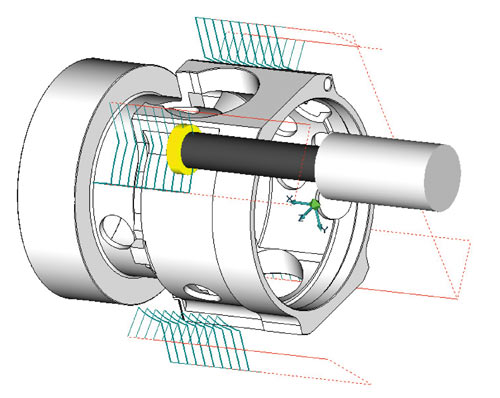

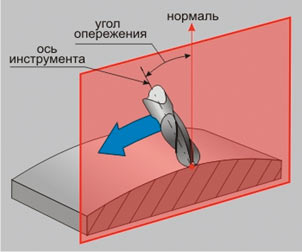

Пятикоординатная обработка в ADEM

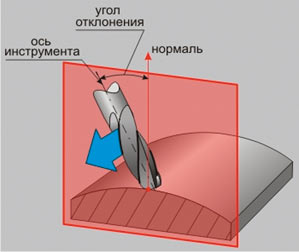

Далее коснемся возможностей ADEM при пятикоординатной обработке. При обработке поверхностей часто возникает необходимость корректировки положения инструмента относительно обрабатываемой поверхности. На рис. 16 наглядно показано, в каких случаях это может понадобиться: фрезеровка выпуклых поверхностей фрезами с пластинками, когда в центре фрезы образуется участок без режущих элементов. В подобных случаях смещение инструмента в продольном или поперечном направлении позволяет уйти от образования подобных зон с нулевой скоростью резания. Для этого реализуется управление осью инструмента по угловым осям — то есть используются так называемые углы отклонения и углы опережения, когда инструмент искусственно как бы заваливается вперед по ходу движения.

a

a b

b

Рис. 16. Углы отклонения и опережения при обработке поверхностей

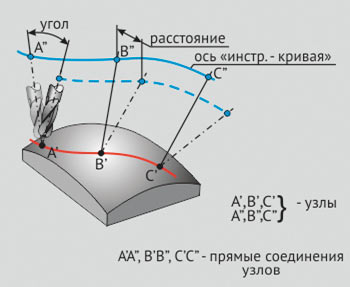

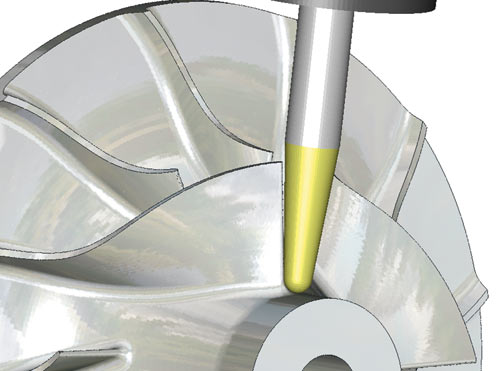

Для более сложных случаев может быть задействовано управление осью инструмента с применением дополнительных кривых или поверхностей (рис. 17). В подобной ситуации кончик инструмента идет по обрабатываемой поверхности, а его хвостовая часть движется вдоль указанной кривой. Яркий пример — обработка моноколес.

a

a

b

b

Рис. 17. Задание обработки с помощью кривых и поверхностей

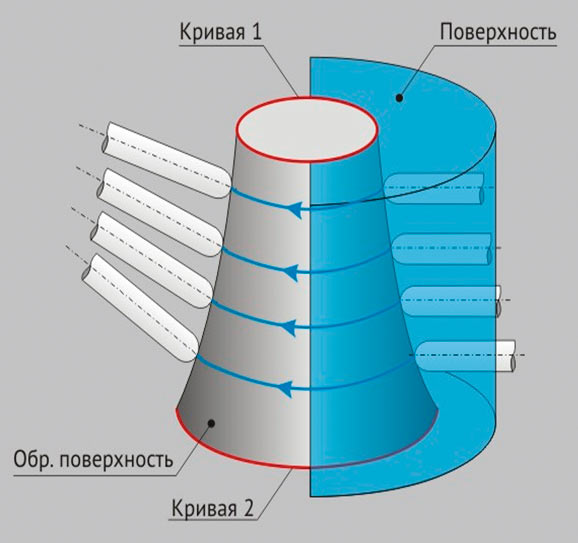

При обработке деталей типа «моноколесо» значительное время затрачивается на черновую обработку. Это происходит вследствие того, что моноколеса чаще всего изготавливают из титановых сплавов, что влияет на подход к обработке. При традиционной технологии черновой обработки таких деталей материал выбирается продольными проходами с небольшим снимаемым припуском и небольшими подачами. Существенно увеличить подачу при такой схеме обработки не получится в связи с высоким коэффициентом износа инструмента. Сократить затраты на этом этапе может помочь применение плунжерного фрезерования (рис. 18).

Рис. 18. Плунжерное черновое фрезерование при обработке моноколес

В системе ADEM допустимо использование плунжерного фрезерования не только в трехосевом режиме, но и совместно с осями вращения.

Подобный вид обработки увеличивает как подачу за счет использования осевого врезания инструмента, так и размер снимаемого припуска. При выполнении проходов система отслеживает положение инструмента относительно обрабатываемых поверхностей, что позволяет уже на первом этапе грубой черновой выборки подготовить криволинейные поверхности к дальнейшей обработке.

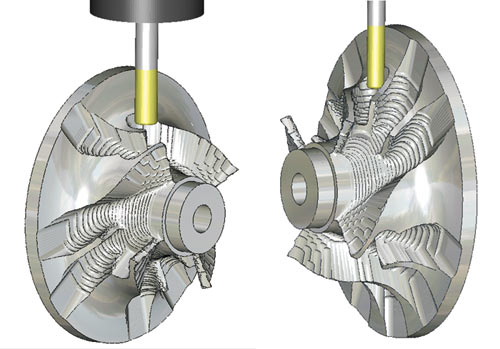

При чистовой обработке лопастей моноколеса основная проблема, с которой сталкивается технолог, — это управление осью инструмента непосредственно на поверхности лопасти и на радиусе скругления.

Как известно, поверхность лопасти представляет собой линейчатую поверхность и теоретически может быть обработана боковой частью обычной концевой фрезы за один проход. В реальности же кривизна втулки и искривление лопасти делает такой подход к обработке невозможным. В производстве, как правило, поверхность лопасти обрабатывают сферическим или сфероконическим инструментом продольными проходами с постоянным или переменным углом отклонения от поверхности. Но в этом случае при переходе через радиус скругления носика лопасти (рис. 19) ось инструмента делает резкий рывок для того, чтобы на следующей поверхности обеспечить заданный угол отклонения. Для устранения такого рода ситуаций в системе ADEM дополнительно к параметрическим средствам управления осью инструмента предусмотрена возможность управлять наклоном инструмента с помощью кривых и поверхностей.

Рис. 19. Обработка носика лопасти

Традиционный подход к обработке турбинных лопаток заключается в следующем: непрерывная обработка по спирали пера лопатки с последующей доработкой замковой части. Но этот подход имеет ряд недостатков:

- требуется использование сферического инструмента, так как стандартный концевой инструмент будет «нахлопываться» торцом на припуск при переходе с поверхности корыта на поверхность горба, что приведет к поломке;

- на радиусах скругления будет грубая огранка, даже при жесткой аппроксимации. Причем чем больше кривизна пера, тем более существенными будут дефекты. Кроме того, изза очень коротких перемещений в кадрах значительно падает реальная подача, что приводит к ускорению износа («засаливанию») инструмента.

В результате — ухудшается качество обработки и возрастает доля слесарной доводки.

Для получения качественных поверхностей в ADEM имеется возможность разделять зоны обработки и использовать для каждой зоны оптимальный инструмент.

Рис. 20. Обработка турбинной лопатки

Обработку поверхностей корыта и радиусов скругления необходимо производить сферическим инструментом с максимально возможным боковым упреждением продольными проходами (рис. 20). Это позволяет:

- исключить обработку с нулевой скоростью резания;

- увеличить длину перемещений в кадре;

- обработать радиус скругления с точностью станка.

Обработку горба лопатки необходимо производить концевой фрезой с радиусом на торце поперечными проходами с минимальным, но отличным от нуля продольным угловым упреждением. Это позволяет получить практически зеркальную поверхность.

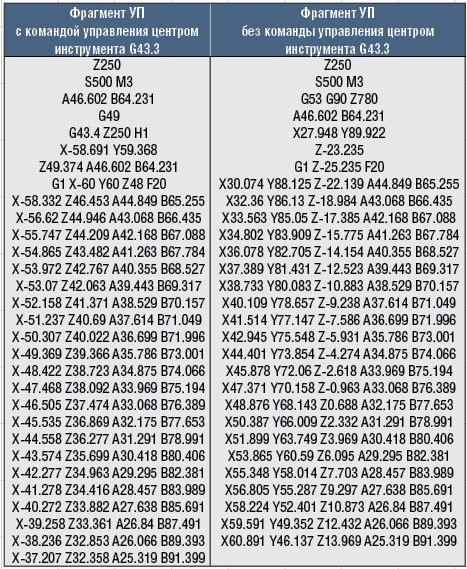

Однако проблемы существуют не только при создании оптимальных траекторий обработки и задании режимов резания, но и при разработке постпроцессора под определенный станок с ЧПУ. Например, предприятия нередко приобретают многокоординатные станки с урезанным функционалом по управлению центром инструмента в системе ЧПУ (RTCP). Это порой объясняется тем, что продавцы станков с ЧПУ просто не афишируют определенную техническую информацию — открытие в функционале системы ЧПУ команды управления центром инструмента G43.3 может привести к существенному повышению стоимости станка. Специалисты Группы компаний ADEM способны разработать постпроцессоры, заменяющие недостающие функции набором открытых команд для управления положением инструмента. В табл. 2 проведено сравнение УП с наличием команды управления центром инструмента G43.3 и без нее.

Таблица 2. Сравнительная таблица УП с наличием команды управления центром инструмента G43.3 и без нее

Одна из новых задач, с которой сегодня могут столкнуться поставщики САМсистем, состоит в реализации работы с контрольноизмерительными циклами и необходимостью вывода результатов измерения в файл отчета. Эта задача тоже лежит в плоскости постпроцессирования. Один из наших клиентов приобрел пятикоординатный вертикальнофрезерный станок с измерительными датчиками фирмы Renishaw (рис. 21). Номенклатура производства состояла из мелкогабаритных деталей, которых на рабочем столе станка могло разместиться несколько десятков. Соответственно, возникла задача осуществления межоперационного обмера каждой детали непосредственно на столе станка. Эта задача была успешно решена — создан отдельный постпроцессор с программированием измерительных циклов датчика и генерированием файла отчета.

Работа с циклами соответствующей системы ЧПУ позволяет, как известно, значительно сократить УП, упростить процесс задания и контроля параметров обработки. Кроме того, короткая программа легче считывается системой ЧПУ, которая перед наступлением следующего кадра УП успевает дать соответствующую команду на приводы станка. Интересная задача — заставить CAMсистему формировать УП с учетом специальных функций интерфейсов ShopTurn и ShopMill компании Siemens. Сложность в данном случае заключается в необходимости вывода в УП множества служебных команд. Хотя и эта задача вполне успешно решается путем разработки специального постпроцессора.

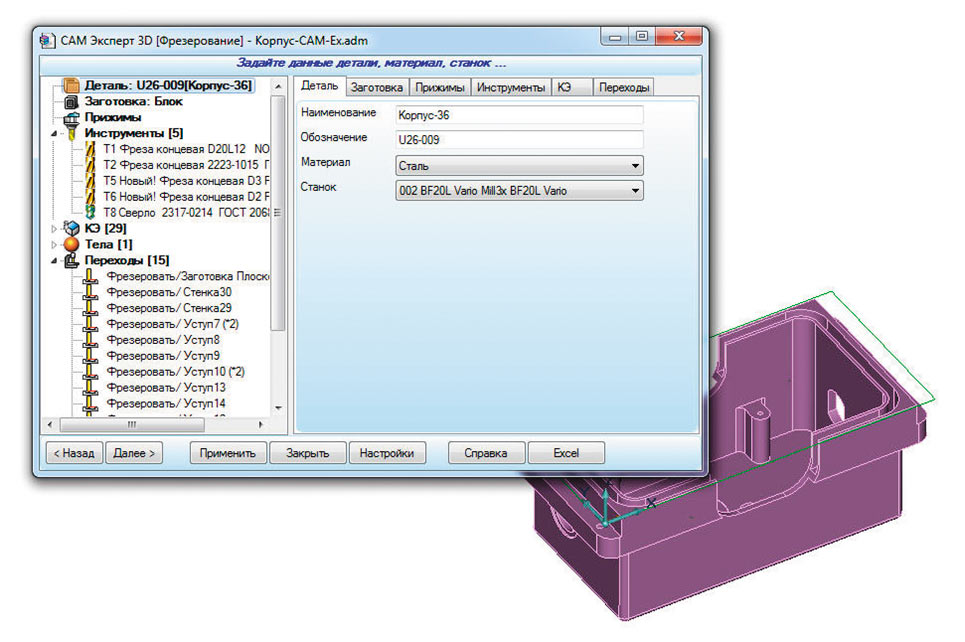

ADEM CAM Expert — модуль автоматического формирования маршрута ЧПУобработки

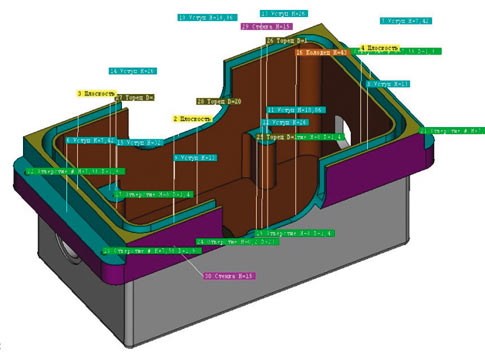

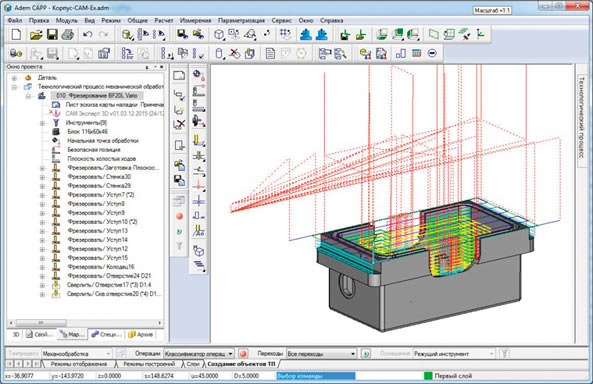

Система ADEM имеет уникальный функционал, позволяющий в автоматическом режиме получать маршрут ЧПУобработки детали, — модуль ADEM CAM Expert.

Функционал модуля ADEM CAM Expert дает возможность распознать обрабатываемые элементы 3Dмодели детали и предлагает технологупрограммисту маршрут обработки этой детали на станке. Модуль CAM Expert для каждого обрабатываемого элемента детали в автоматическом режиме рассчитывает оптимальную траекторию обработки, осуществляет подбор режущего инструмента в зависимости от геометрии обрабатываемых поверхностей, а также рассчитывает режимы резания для выбранного инструмента.

При использовании модуля CAM Expert технологупрограммисту предоставляется возможность получения маршрута обработки детали на станках с ЧПУ в автоматическом режиме, что позволяет сократить общее время технологической подготовки обработки детали.

Рис. 21. Процесс измерения детали системой Renishaw

Рис. 22. Загрузка 3D-модели

Рис. 23. Распределение модели по конструктивным элементам

Рис. 24. Подборка маршрута обработки по конструктивным элементам

Рис. 25. Построение траекторий обработки в соответствии с маршрутом

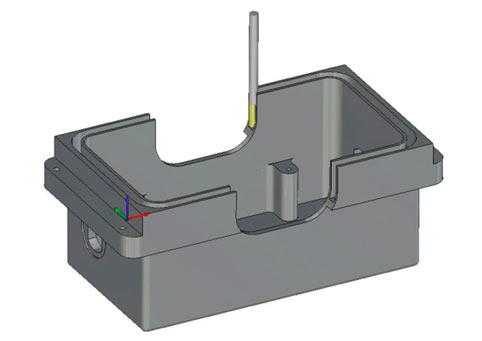

Рис. 26. Моделирование обработки

Основные этапы работы модуля ADEM CAM Expert:

- Загрузка 3Dмодели обрабатываемой детали (рис. 22).

- Анализ геометрии детали и представление электронной модели детали с визуализацией конкретных конструктивных элементов (рис. 23).

- Диалоговое окно ADEM CAM Expert для просмотра и коррекции параметров спроектированного в автоматическом режиме маршрута обработки детали (рис. 24).

- Расчет траектории движения инструмента с учетом выбранного типа оборудования с ЧПУ (рис. 25).

- Моделирование обработки внутренними средствами модуля ADEM CAM для оценки качества сформированной траектории обработки и внесения корректировок в составленный маршрут обработки (рис. 26).

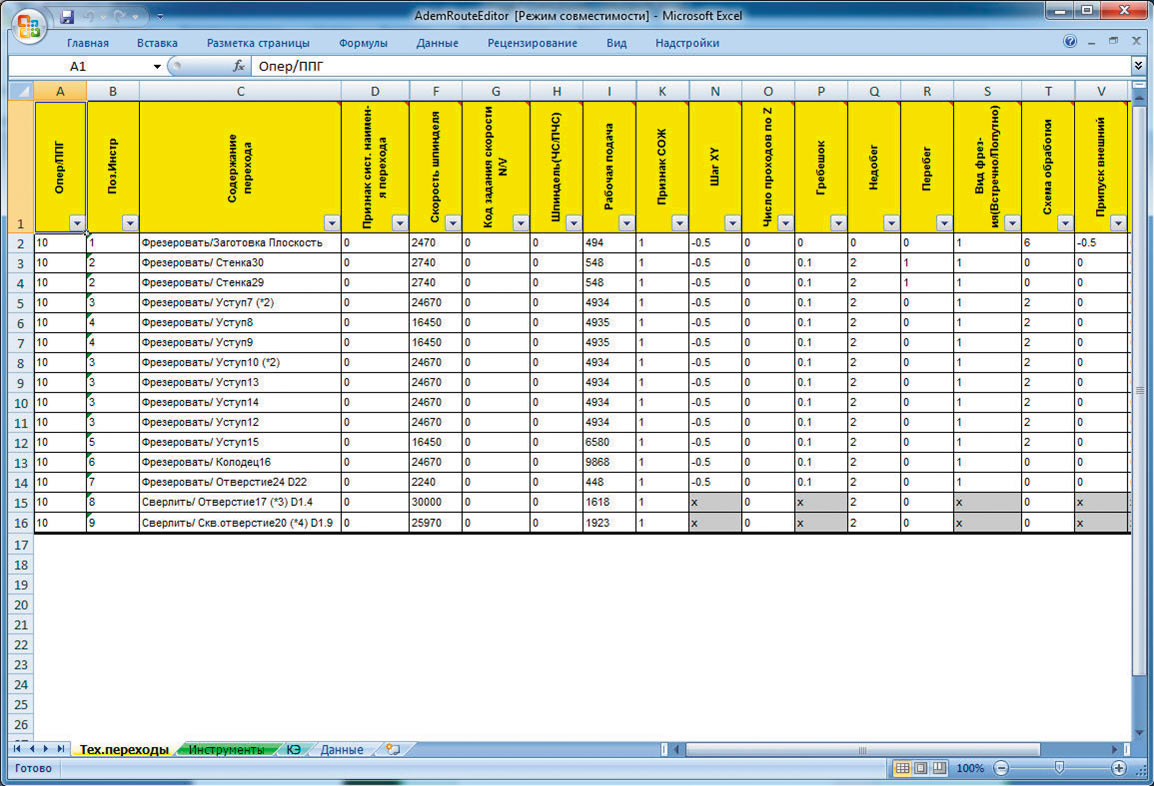

При необходимости корректировка составленного маршрута может производиться и во внешних приложениях, например в формате таблицы MS Excel с использованием макросов. Все внесенные коррективы при этом отображаются и в дереве технологического процесса в модуле ADEM CAM (рис. 27).

Рис. 27. Маршрут обработки в виде таблиц MS Excel

Следует отметить, что предложенный модулем CAM Expert маршрут обработки детали, безусловно, может быть отредактирован программистом. Изменения могут быть внесены в стратегию обработки конструктивного элемента, в режимы резания, может быть изменен или добавлен режущий инструмент взамен автоматически подобранного из имеющихся баз данных по режущему инструменту.

Как показывает практика, внедрение модуля CAM Expert ускоряет процесс технологического проектирования обработки детали на оборудование с ЧПУ в среднем на 20…30%.

Таким образом, в данной статье мы рассмотрели как основные технические особенности проектирования ЧПУобработки в ПО ADEM, так и практическую реализацию этих особенностей, которая подтверждена многолетним опытом успешных внедрений.