К общим принципам формообразования относится обеспечение равномерного сворачивания полосы в трубную заготовку в каждом технологическом переходе [1]. При этом выбор числа операций зависит от многих параметров: размеров получаемой трубы, требуемых допусков на конечную продукцию, механических свойств материала и др. Ввиду трудоемкости определения длины участка формовки, количества клетей, калибровки рабочего инструмента анализ технологического процесса формообразования целесообразно проводить с помощью математической модели процесса непрерывной прямолинейной формовки. Примеры подобных исследований касались выбора параметров формовочного стана, калибровки валкового инструмента и схем формообразования, а также их влияния на качество формуемой трубной заготовки и стабильность процесса [213].

Проектирование процесса формообразования трубной заготовки основано на критерии минимальных растягивающих деформаций прикромочной области. Считается, что именно минимальные растягивающие деформации определяют качество получаемого изделия и стабильность технологического процесса. Поэтому основной путь совершенствования технологии — это изменение калибровки валкового инструмента и, реже, использование дополнительного вспомогательного оборудования: эджеров, кромкогибочных клетей, роликовых проводок и др. [14, 15].

Параметры, влияющие на процесс формовки

Конструктивные |

Технологические |

Длина формовочного стана |

Ширина исходной заготовки |

Количество клетей |

Калибровка валкового инструмента и его позиционирование в клети |

Компоновка оборудования |

Схема формовки |

Кроме того, на стабильность процесса непрерывной валковой формовки влияет целый комплекс факторов: количество клетей, длина формовочного участка, конструкция формовочного оборудования, ширина исходной заготовки, материал трубы. Они определяют условия стабильного процесса формообразования трубной заготовки валковым инструментом. При этом, как правило, приходится разрабатывать технологию под уже имеющийся формовочный стан и подбирать соответствующие конструктивные и технологические параметры. В настоящее время сложившаяся на рынке ситуация, реконструкция существующих производственных мощностей требуют изменения общего подхода к проектированию формовочного стана. Интерес представляет определение технологических возможностей импортируемого оборудования при расширении сортамента продукции как по размерам, так и по материалам с учетом требований рынка.

Исходя из рассматриваемых сценариев и накопленных знаний о процессе было предложено разделить параметры процесса непрерывной валковой формовки на конструктивные и технологические (см. таблицу).

Стадии формовки на непрерывных валковых станах определяются выбранным характером и последовательностью изгиба полосы, учитывающими механические свойства металла, размеры заготовки, скорость формовки, требования к качеству сварного шва и другие факторы, обеспечивающие технологичность процесса и минимальные напряжения в полосе. В настоящее время на однотипных станах для одинаковых размеров труб применяют формовочные валки разных габаритных размеров и форм рабочего ручья, используя следующие схемы калибровки непрерывного формообразования трубной заготовки: овальную Wобразную, противоизгиба, с эффектом Баушингера и др.

По результатам проведенных на базе ТЭСЦ2 АО «Выксунский металлургический завод» исследований влияния ширины исходной полосы на качество сварного шва была предложена методика исследований калибровки валкового инструмента трубоформовочного стана, которая позволяет решать конкретные производственные задачи и повысить качество получаемой трубной продукции [2].

Математическое моделирование методом конечных элементов или методом конечных разностей корректно отнести к теоретическим методам исследования технологических процессов (нередко данный способ называют «численным экспериментом»). На кафедре оборудования и технологий прокатки МГТУ им. Н.Э. Баумана с участием авторов была создана математическая модель на базе программного комплекса COPRA@ RF [16], которая позволяет проводить исследования по анализу процесса формообразования и давать рекомендации по проектированию технологического процесса и конструкции оборудования для производства труб и профилей.

Модель виртуального непрерывного процесса формообразования валковым инструментом позволяет провести анализ уже существующего валкового инструмента и спроектировать новый на основе результатов моделирования. Так, еще на стадии, предшествующей изготовлению валков (стоимость комплекта на один типоразмер составляет не менее 10 млн руб.) и установке его в линию формовочного стана, стало возможным исследовать область контакта формуемой заготовки и рабочего инструмента; оценить, правильно ли подобрана форма рабочего инструмента, и, при необходимости, внести соответствующие изменения. Тем самым становится возможным проектирование рабочей поверхности валкового инструмента оптимальной формы, что позволяет избежать ошибок при изготовлении дорогостоящего формовочного инструмента — валков.

В состав программы COPRA@ RF авторами были введены модели отечественного оборудования, что позволяет в удобной форме изменять технологические и конструктивные параметры и предусматривает использование предлагаемой математической модели непосредственно в условиях российских трубных заводов, обеспечивая необходимую техническую поддержку существующих технологических процессов.

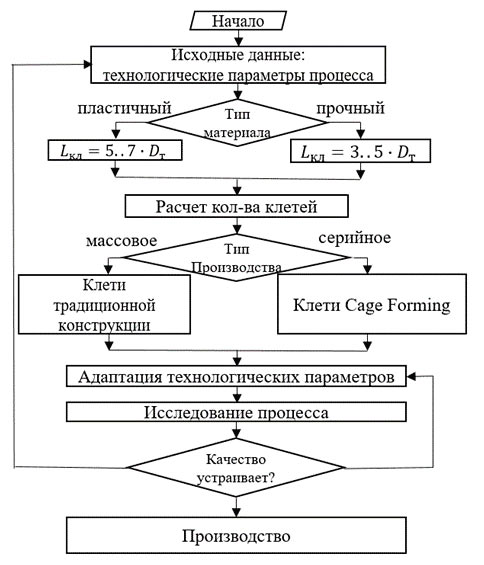

Предложена методика анализа калибровки валкового инструмента трубоформовочного стана, которая позволяет решать производственные задачи и повысить качество получаемой трубной продукции. Исходными в данной схеме являются конструктивные параметры процесса формовки трубной заготовки (рис. 1).

Рис. 1. Схема выбора технологических параметров процесса при заданной конструкции стана

В работе [3], посвященной исследованию влияния конструктивного исполнения комплекса оборудования на стабильность процесса формовки трубной заготовки, рассмотрены два стана непрерывной валковой формовки с одинаковой длиной, но с разной компоновкой оборудования: они различаются количеством формовочных клетей и, соответственно, межклетевыми расстояниями между ними. В стане № 1 эти расстояния меньше, чем в стане № 2.

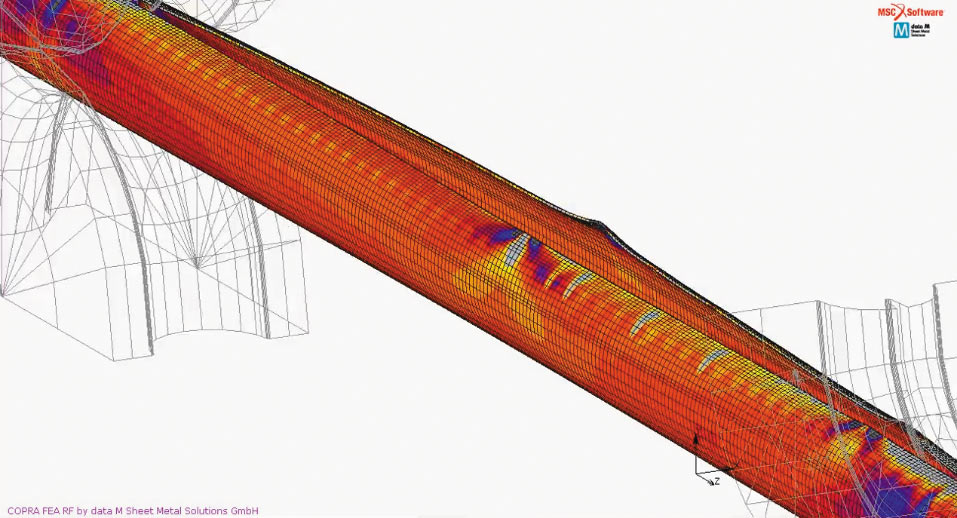

Рис. 2. Поведение трубной заготовки в стане № 1

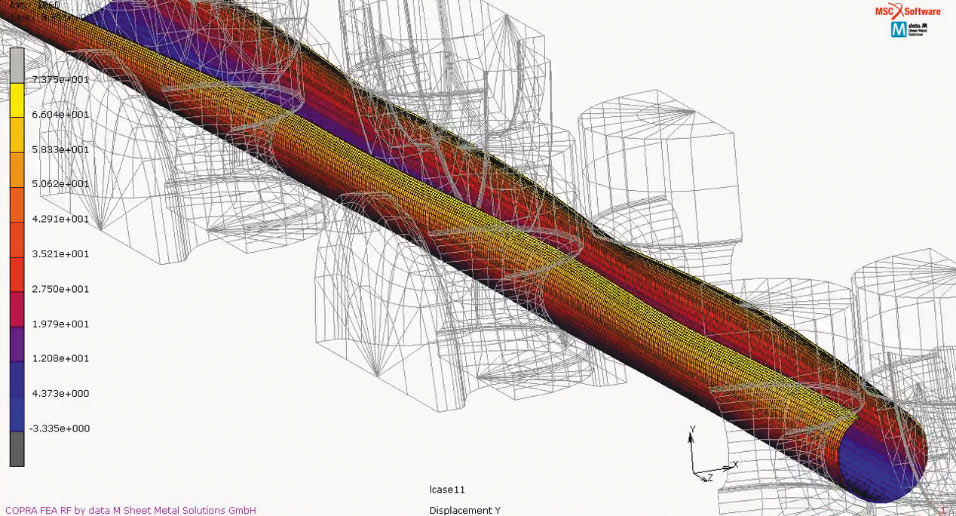

Рис. 3. Поведение трубной заготовки в стане № 2

В результате моделирования с использованием математической модели были получены результаты, которые показывают, что увеличенные горизонтальные расстояния позволяют металлу испытать обратное пружинение изза упругих свойств металла в пространстве между клетями, что приводит к увеличению деформаций прикромочной области полосы трубной заготовки (рис. 2). При уменьшении межклетевого расстояния процесс становится стабильным и протекает без ярко выраженных сбоев (рис. 3).

Результаты проведенных исследований позволяют создать методику выбора конструктивных параметров и выявить как диапазон применения существующих формовочных линий трубоэлектросварочных агрегатов, так и возможности их модернизации. Правильность выбора основных конструктивных параметров позволит значительно снизить затраты на установку оборудования и избежать серьезных проблем при эксплуатации. Последовательность применения методики представлена на рис. 4.

Рис. 4. Алгоритм выбора конструктивных параметров формовочного стана

Исходными данными служат технологические параметры процесса, на основе которых определяется минимально допустимая длина формовочного стана для производства труб из сталей повышенного класса прочности. Выбор числа клетей и задание межклетевых расстояний проводятся на основе информации о материале трубной заготовки — марочного сортамента. При использовании сталей повышенного класса прочности рекомендуется увеличить число клетей согласно рекомендациям авторов. Выбор конструкции формовочного оборудования осуществляется на основе типа производства прямошовных электросварных труб: гибкое, предусматривающее быстрый переход от одного размера к другому и выпуск продукции небольшими партиями, или массовое, при котором замена валкового инструмента происходит редко, а выпуск одного типоразмера достигает 100 тыс. тонн трубной продукции.

В результате использования данной методики оценки формовочного оборудования получают информацию не только о технологических параметрах стана, но и о его конструктивном исполнении. Каждый из этапов исследований — расчет калибровки и математического моделирования — позволяет получить рекомендации для разработки технологии производства трубной заготовки на формовочном стане. По мнению авторов, осознанное применение исследований в рамках научно обоснованной методики позволит в разы повысить эффективность и приведет к значительному снижению затрат на этапе освоения и дальнейшего производства новых типоразмеров прямошовных электросварных труб.

Алгоритм действий (рис. 5) на первом этапе предусматривает оценку конструктивных параметров получаемого трубного профиля (диаметр и толщина стенки) и формовочного оборудования — нужно задаться количеством клетей и определить межосевое расстояние между ними. На основе полученных данных проводится расчет калибровки валкового инструмента с учетом конструктивного исполнения оборудования — то есть определяются технологические параметры процесса формовки.

Рис. 5. Последовательность определения параметров процесса формовки

Необходимо отметить, что для одного и того же типоразмера трубной заготовки могут применяться различные схемы калибровки, поэтому проектировщик должен знать, каким критерием качества в зависимости от материала следует руководствоваться. При этом необходимо учесть способ задания исходной плоской заготовки в формовочный стан.

Обладая исчерпывающими данными о процессе формообразования трубной заготовки, проводят математическое моделирование процесса с использованием ранее представленной модели. Оценка результатов происходит на основе полученных данных о деформациях, напряжениях и контактных взаимодействиях. При неудовлетворительных результатах рекомендуется прежде всего изменить схему калибровки валкого инструмента, а уже потом прибегать непосредственно к пересчету параметров калибровки. В редких случаях следует внести изменения в конструкцию формовочного стана.

Библиографический список:

- Потапов И.Н., Коликов А.П., Друян В.М. Технология трубного производства. М.: Металлургия, 1991. 421 с.

- Соколова О.В., Лепестов А.Е., Новокшонов Д.Н. Анализ калибровки валкового инструмента при непрерывной валковой формовке труб // Производство проката. 2016. № 5. С. 2527.

- Соколова О.В., Лепестов А.Е., Моисеев А.А. Пути расширения технических возможностей оборудования для производства труб нефтегазового сортамента методом валковой формовки // Производство проката. 2014. № 4. С. 2830.

- Сенлмайер A., Коваленко А. Современные направления производства сварных и бесшовных труб из черных и цветных металлов // Практические результаты применения компьютерного моделирования на станах высокочастотной сварки труб. Днепропетровск: International Tube Association, 2007.

- Акопян К.Э. Исследование и совершенствование технологии профилирования электросварных стальных труб квадратного сечения в четырехвалковых калибрах: Дисс. канд. техн. наук. Москва. 2012. 137 с.

- Глебов А.А. Исследование формовки трубной заготовки гладкими валками и разработка технологии процесса и конструкции инструмента: Дисс. канд. техн. наук. Москва, 1998. 190 с.

- Горбунов В.В. Исследование процесса непрерывного формообразования трубной заготовки и разработка новых схем формовки для производства прямошовных электросварных труб: Дисс. канд. техн. наук. Москва. 1978. 171 с.

- Иванов Е.И. Исследование процесса валковой формовки заготовок конечной длины для прямошовных электросварных труб: Дисс. канд. техн. наук. Днепропетровск. 1976. 171 с.

- Колобов А.В. Исследование и совершенствование непрерывной валковой формовки при производстве электросварных прямошовных труб: Дисс. канд. техн. наук. Москва, 2005. 172 с.

- Новокшонов Д.Н., Соколова О.В., Лепестов А.Е. Оптимизация схемы формоизменения трубной заготовки путем моделирования // Сталь. 2016. № 7. С. 5356.

- Соколова О.В., Лепестов А.Е. Прогнозирование качества прямошовных сварных труб // Электронное научнотехническое издание «Наука и образование». Москва: [б.н.], 2011. С. 6.

- Пашков Н.Г. Разработка эффективных способов формоизменения прямошовных электросварных труб нефтяного сортамента в линии трубоэлектросварочного агрегата: Дисс. канд. техн. наук. Москва, 2007. 164 с.

- Разработка овальных схем непрерывного формообразования трубной заготовки / В.А. Рымов, И.Н. Потапов, В.В. Горбунов и др. // Сталь. 1982. № 10. С. 6668.

- Методика оценки калибровки валков формовочного стана / С.В. Самусев, Е.В. Логинов, Г.В. Нестеров [и др.] // Сталь. 2002. № 6. С. 5760.

- Методика расчета длины контакта кромок трубной заготовки с поверхностью валков при непрерывном процессе формовок / К.И. Шказатур, Р.И. Мизера, Б.Д. Жуковский, В.Н. Бураковский // Производство сварных труб. № 2, 1974, С. 1621.

- www.datam.de — официальный сайт компании data M Sheet Metal Solution.