В статье обобщается опыт перехода компании «Дмитровский мебельный комбинат» на использование САПР БАЗИС для сквозной автоматизации всех проектно-производственных процессов.

У каждого предприятия рано или поздно наступает момент, когда необходимо предпринять решительные действия для того, чтобы совершить резкий скачок в своем развитии, получить весомые конкурентные преимущества, расширить рынок сбыта продукции и привлечь новых клиентов. В теории все понятно: для этого надо выпускать продукцию лучше, чем у конкурентов, причем это должна быть именно та продукция, которую ждут потребители. А как добиться этого на практике? Наиболее перспективным направлением служит механизация и комплексная автоматизация производственного процесса.

О комбинате

Дмитровский мебельный комбинат (ДМК) — это компания, которая уже 25 лет успешно выпускает качественную мебель на российский рынок. Комбинат основан в далеком 1992 году. За этот период ДМК обзавелся огромными производственными мощностями, и в настоящее время его продукцию можно приобрести в любом регионе России.

Изначально основным направлением развития ДМК было производство мягкой мебели. Позднее был запущен цех по производству корпусной серийной мебели в бюджетном сегменте цен. Однако практика показала, что ориентироваться на серийную продукцию экономкласса нерационально. Рынок российской мебели быстро развивался, на нем становилось все более и более «тесно». Одновременно изменялось и сознание покупателей — им требовалась уже не просто мебель, а изделия, отвечающие их эстетическим запросам, гармонирующие с интерьером и имеющие уникальный дизайн. Стало ясно, что успешное будущее компании может быть связано только с индивидуальным подходом к производству мебели и запросу клиента.

В 2008 году цех серийной мебели был переоборудован в площадку для изготовления мебели по индивидуальным заказам. Проведя анализ сегментации рынка индивидуальной мебели, специалисты компании пришли к выводу, что для благоприятного развития необходимо осваивать премиумсегмент. Выбор пал на успешный и широко известный бренд KOMANDOR.

Начало было удачным, однако через несколько лет начались проблемы. Обороты быстро росли, как и запросы потребителей. С новыми требованиями перестало справляться используемое программное обеспечение. В производственных процессах разрастались пробелы, которые приходилось восполнять ручным трудом. Это приводило к срывам сроков выполнения заказов, а нередко и к появлению брака. В какойто момент это превратилось в настолько серьезную проблему, что потребовались кардинальные решения.

Все знают, что закон правильного производственного процесса гласит: «Чем больше товарооборот, тем выше должна быть степень автоматизации». Как только выяснилось, что используемое программное обеспечение стало «тормозом» развития предприятия, в том числе и самого процесса автоматизации, руководством компании было принято решение о его смене. Концепция перехода заключалась в следующем: решить вопрос на основе одного партнерского программного обеспечения, которое позволило бы провести комплексную автоматизацию всех производственных процессов.

Проблема выбора

Выбор — это всегда непросто, ведь он определяет то, каким станет предприятие в будущем, поэтому ошибка в выборе может стоить слишком дорого. Программное обеспечение для автоматизации проектирования и производства на различных предприятиях широко представлено на рынке. Однако мебель — это особый вид продукции. Здесь важно совместить конструкторские, технологические, дизайнерские и экономические моменты. Кроме того, мебельное предприятие напрямую контактирует с заказчиком и ориентируется на его индивидуальные запросы. По этим причинам универсальные автоматизированные системы не рассматривались. Выбор проводился среди специализированного программного обеспечения, ориентированного на мебельное производство и способного учесть все его особенности. В результате список претендентов резко сократился.

Перечень основных критериев, по которым производился выбор, включал в себя следующие требования:

- широкий спектр возможностей для проектирования корпусной мебели различного функционального назначения и различных стилей;

- быстрый ввод новых материалов, фурнитуры и комплектующих;

- структуризация хранения информации с возможностью «неограниченного» расширения библиотек и баз данных;

- настраиваемая возможность полной автоматизации всего процесса изготовления мебели, начиная от приема заказов и заканчивая производством изделий;

- универсальность по отношению к используемому оборудованию, технологическим процессам, материалам, комплектующим и другим индивидуальным особенностям, присущим каждому предприятию;

- создание дизайнпроектов, которые из мебельных салонов можно напрямую передавать на производство;

- возможность быстрого освоения и внедрения программы, оперативная техническая поддержка, постоянное совершенствование программного обеспечения.

Удовлетворить все потребности крупной компании с богатой историей, которая уже накопила огромный багаж знаний и имела хороший товарооборот, оказалось под силу только одной системе — БАЗИС от компании «БазисЦентр».

Что привлекло в системе БАЗИС

Первое, что привлекло в системе БАЗИС, — это отсутствие противоречий между тем, что декларируется в рекламных материалах, и реальными возможностями. Если чтото еще не реализовано, то об этом говорят прямо, и если интересующая пользователя функциональность стоит в плане, то называют номер релиза, в котором она появится.

Система построена по модульному принципу: каждой проектной операции соответствует свой программный модуль. При этом все они работают с одной моделью и не требуют перекодировки данных или их повторного ввода. Это практически полностью исключает ошибки, которые часто возникают в подобных случаях. Особенно ценной является функция прямой передачи данных на двух этапах: от дизайнера или менеджера салона конструктору и от технологического модуля на станок с ЧПУ. В последнем случае управляющая программа передается сразу в кодах системы управления, тогда как в других системах используется формат DXF.

Все модули системы БАЗИС универсальны в плане адаптации под конкретные условия. С точки зрения ДМК в каждом из них можно отметить ряд особенностей, которые в совокупности и стали причиной выбора этого программного обеспечения.

Модуль БАЗИСМебельщик можно смело назвать многофункциональным графическим редактором для конструктора мебельного предприятия. С ним одинаково комфортно работать и начинающему, и опытному специалисту. При этом для начала работы не требуется какаялибо особая подготовка: все команды понятны и просты. Это как MS Word — запускаешь и сразу начинаешь работать. Конечно, для того чтобы постигнуть все тонкости, требуется время. Здесь хорошим подспорьем является грамотная техническая поддержка у разработчика, к которому можно обратиться с любым вопросом, и специальные интенсивные курсы по обучению.

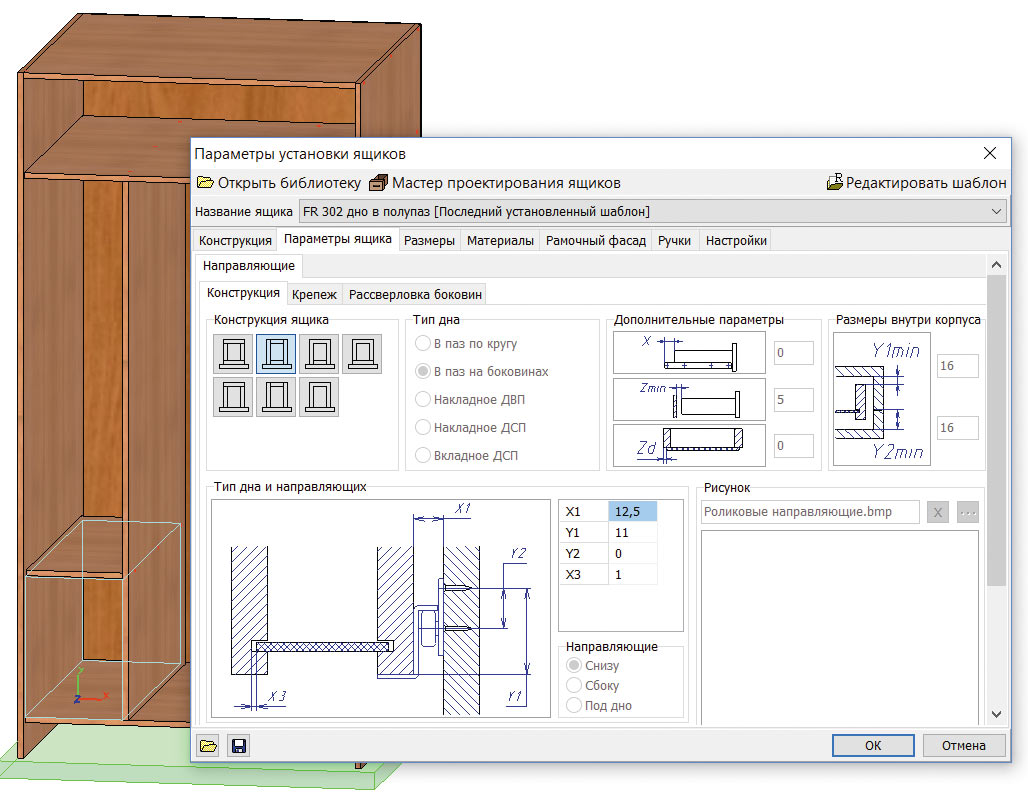

Среди полезных возможностей следует отметить наличие «крупноузловых» команд, позволяющих устанавливать на модель целые функциональные блоки, например несколько ящиков в одну секцию (рис. 1), или раздвижные профильные двери с расстекловкой. Все параметры установки, включая размеры панелей и присадку крепежа, рассчитываются автоматически на основе размеров указанной секции изделия и типа выбранного блока. Это одновременно значительно ускоряет процесс создания модели и уменьшает вероятность появления ошибок.

Рис. 1. Автоматическое создание ящиков

Очень интересной на перспективу является возможность придания моделям эластичности, аналогов которой нет в других системах. Данная технология позволяет в одной модели объединить весь номенклатурный ряд изделий. Дизайнеру она дает возможность автоматически «вписывать» изделия в те габариты, которые задает покупатель, а конструктору и технологу — не изобретать «велосипед», а использовать отработанные решения. Однако освоение технологии требует определенных навыков и опыта, поэтому на ДМК это задел на будущее.

Важной задачей любого мебельного предприятия является исключение брака, вероятность появления которого лучше всего отслеживать на компьютере. В системе БАЗИС это реализовано на двух уровнях:

- Наличие специальных команд, которые в автоматическом режиме могут выполнять особо важные операции, например установку крепежа.

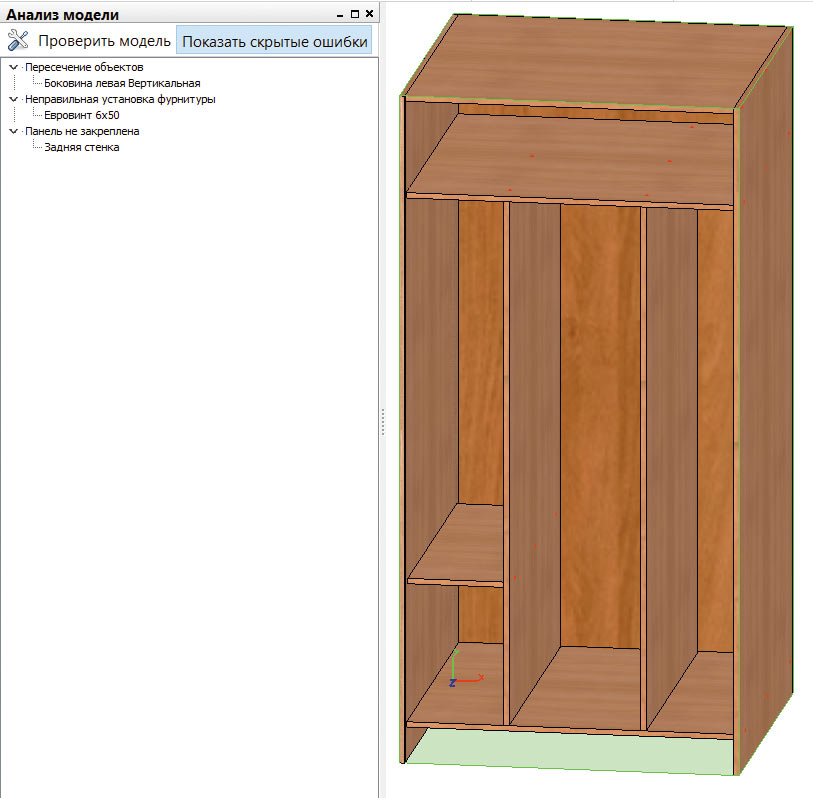

- Контроль корректности модели — как в геометрическом, так и в технологическом плане: пересечение панелей, отсутствие необходимого крепежа или его неверная установка и т.д. (рис. 2).

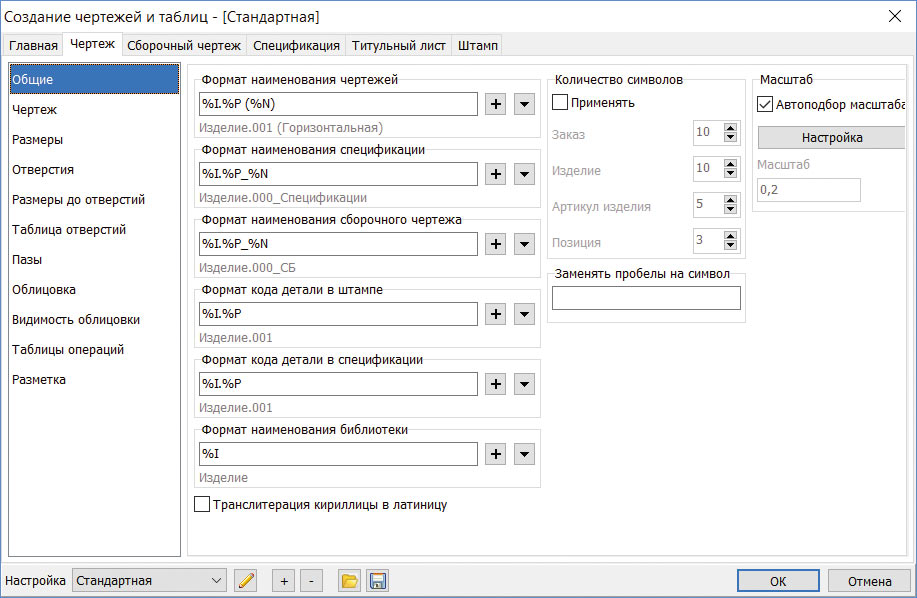

Для ДМК серьезным аргументом в пользу системы БАЗИС стала «мгновенная» автоматическая генерация чертежей и таблиц для производства. Как только модель создана и проанализирована, в течение минуты можно получить всю необходимую документацию, оформленную по стандартам предприятия. Единственное, что для этого требуется, — однократная настройка формата оформления так, как это принято. В дальнейшем о настройках можно забыть и просто запускать процесс одним нажатием кнопки (рис. 3).

Рис. 2. Анализ модели

Рис. 3. Настройка чертежей и таблиц

Наконец, скрипты — отличная возможность адаптации системы под специфику выпускаемой номенклатуры изделий и применяемые унифицированные конструкторскотехнологические решения. По сути, скрипт — это пользовательская программа, расширяющая заложенные в систему возможности. Она «встраивается» в нее и может использоваться конструкторами и технологами наряду со стандартными командами. Несмотря на то что создание скриптов — это программирование, оно не представляет особых сложностей. Необходим уровень знания основ программирования в объеме курса информатики любого технического вуза. Надо просто привыкнуть к тому, что известные команды построения и редактирования модели будут вызываться не в режиме диалога, а как подпрограммы языка программирования. Сам язык — JavaScript — является одним из наиболее простых в освоении языков программирования.

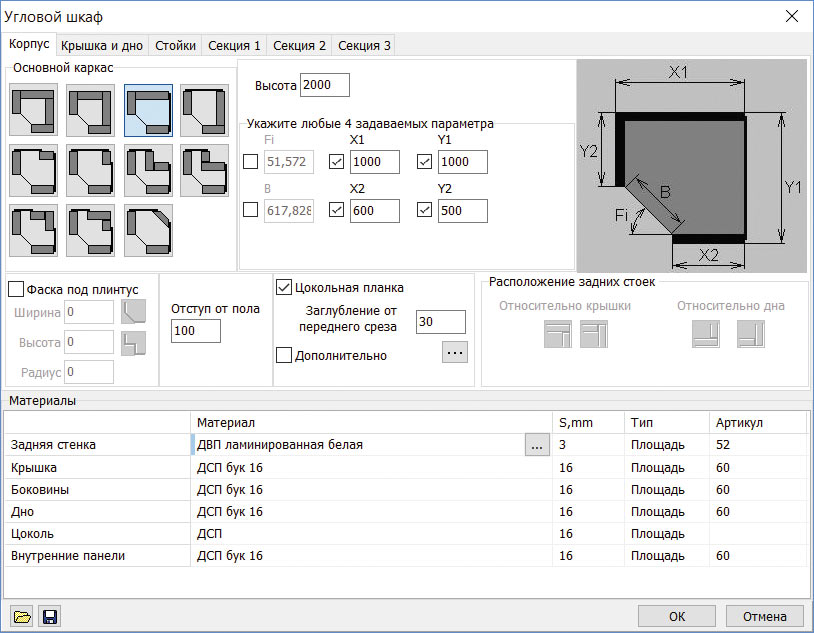

Для создания шкафовкупе есть специализированный модуль БАЗИСШкаф. Это программа, которая позволяет очень быстро смоделировать любое изделие подобного типа. Для этого следует задать его технические характеристики и в диалоге внести внутреннее наполнение, а также установить двери. При самых сложных заказах на это уходит не более 10 мин. Моделировать можно не только традиционные прямые шкафы, но такие, в которые двери устанавливаются под углом к боковинам (рис. 4).

Рис. 4. Создание углового шкафа

Модуль БАЗИСРаскрой особо интересен тем, что имеет возможность печати бирок со штриховым кодом для сопровождения заготовок по всей технологической линии. ДМК изначально ориентировался на комплексную автоматизацию всего производства, что невозможно без применения штрихового кодирования. Причем бирки должны содержать тот необходимый объем данных, который требуется для быстрого прохождения заготовок по всем участкам обработки. При работе с модулем БАЗИСРаскрой пользователю предоставляется возможность самому определять, какие параметры следует выводить на бирки. На участке раскроя устанавливается принтер, который каждую получающуюся заготовку сопровождает печатью идентифицирующей бирки (рис. 5). Оператор станка без лишних движений отрывает ее и наклеивает на заготовку. Всё! Теперь она будет мгновенно опознаваться на всех станках, например на сверлильноприсадочном (рис. 6), где установлен ручной сканер, для автоматической загрузки нужной управляющей программы.

Рис. 5. Распиловочный участок

Рис. 6. Мультифункциональный станок для сверления и выборки пазов

Модуль БАЗИССмета привлек внимание возможностью решить две важные задачи:

- Автоматически рассчитать себестоимость заказа в соответствии с теми правилами, которые приняты на предприятии. За многие годы у финансовоэкономической службы сложилась собственная методика расчета стоимости, которая отвечает задачам предприятия. Автоматизировать надо именно ее, а не пытаться внедрить новые схемы, требующие перестройки работы всей службы.

- Организовать эффективное взаимодействие проектирующих и управляющих структур за счет обмена актуальной информацией. Например, оперативно в автоматическом режиме формировать и передавать в службу материальнотехнического снабжения запросы на закупку материалов и комплектующих или создавать таблицы трудоемкости выполняемых технологических операций по конкретному заказу.

Автоматизация невозможна без самого широкого использования станков с ЧПУ. На ДМК все технологические операции изготовления изделий выполняются на станках с ЧПУ (рис. 7). Они закупались постепенно, исходя из наиболее приемлемого сочетания функциональных возможностей и стоимости на момент закупки. В результате станочное оборудование представлено несколькими производителями. Это создает немалые сложности при их интеграции в единую автоматизированную линию. Однако оказалось, что разработчики модуля БАЗИСЧПУ заранее предусмотрели подобные ситуации. В его составе есть постпроцессоры, которые позволяют генерировать управляющие программы в кодах систем управления всех станков с ЧПУ, которые установлены в цехах ДМК. Это позволило без особых проблем организовать сквозную автоматизацию.

Рис. 7. Цех корпусной мебели

Конечно, это не все модули системы, да и в перечисленных модулях возможностей гораздо больше. Речь шла только о тех основных отличительных функциях, которые особо актуальны для ДМК.

Первые итоги

За десять месяцев внедрения и эксплуатации системы БАЗИС, с февраля по ноябрь 2017 года, Дмитровский мебельный комбинат запустил через нее все производственные процессы. Задачи управления (учет нормочасов, выпуск продукции и т.п.) автоматизировались на основе системы планирования ресурсов предприятия MS Dynamics AX. Собственно внедрение потребовало около трех месяцев активной работы всех служб.

Первый «осязаемый» эффект от автоматизации ДМК начал получать практически сразу после внедрения системы БАЗИС:

- снизилось количество брака в производстве, который появлялся по причине ошибок сотрудников;

- примерно в четыре раза сократился срок конструкторской обработки заказов;

- увеличилась пропускная способность заказов в производстве и ритмичность сдачи готовых изделий.

С реализацией возможности подготовки управляющих программ для станков с ЧПУ все заготовки стали снабжаться информативными бирками, содержащими данные о размерах детали, материале, из которого она изготовлена, маршруте прохождения детали по производственным участкам и штрихового кода для запуска управляющих программ.

Процесс перехода на программное обеспечение БАЗИС можно условно разделить на несколько этапов.

Первым этапом внедрения было проведение обучения сотрудников различных подразделений, которое включало целый месяц непрерывного освоения программы и обучения всем нюансам проектирования мебели в САПР. Цель обучения — понять возможности программного продукта, изучить его инструментарий, при помощи которого можно реализовать любой проект, освоить типовые проектные решения и приемы автоматизированного проектирования.

Следующий этап заключался в подготовке к автоматизации процессов производства в плане адаптации станочного парка, отладки технологии применения штрихового кодирования, разработки форм электронных документов и схемы документооборота, оптимизации маршрутов прохождения заказов.

Далее шел процесс расширения программного обеспечения необходимыми скриптами, адаптировавшими его под потребности производства мебели по индивидуальному заказу в плане установки дверей, ящиков, узлов соединения и т.д., используемых в ДМК.

Перманентным процессом в период запуска системы БАЗИС стало наполнение библиотек и баз данных необходимыми элементами.

В процессе внедрения выяснилось, что отдельные модули нуждаются в доработке. Разработчики отнеслись к этому с полным пониманием. Например, блок «Мастер проектирования дверей», достаточно простой в исполнении для проектирования индивидуальной мебели, не отражал ряд конструкций дверей, популярных у клиентов компании. Сотрудниками ДМК было сформировано техническое задание на доработку данного блока, которое принято разработчиками к реализации.

Доработки потребовались и блоку «Мастер проектирования ящиков». В нем уже появилась возможность оперативного добавления новых направляющих для грамотного проектирования изделий, предложенная специалистами ДМК.

В модуль БАЗИСЧПУ были внесены изменения для работы с оборудованием HOMAG BHX и HOMAG VENTURA, связанные с возможностью вывода информации о точном позиционировании изготавливаемой детали на экран станка. Кроме того, совместно с конструкторским отделом ДМК специалисты компании «БазисЦентр» доработали модуль «БАЗИСРаскрой», включив в него возможность вывода информативных бирок на станке SCHELLING.

Перспективы

Первые результаты внедрения программного обеспечения БАЗИС вселяют оптимизм. Задачи, поставленные перед началом перехода на него, выполняются динамично и даже с опережением намеченных сроков. В ближайших планах компании ДМК — подготовка информационной базы и внедрение в розничную сеть, состоящую из 20 торговых точек, модуля автоматизации приема заказов заказов «БАЗИС-Салон».