Тамбовский завод «Ревтруд» — старейшее предприятие обороннопромышленного комплекса СССР, а впоследствии и России. Завод был образован еще в 1919 году, а в 1922м Тамбовскому ремонтноартиллерийскому заводу было присвоено название «Революционный труд». Сегодня АО «ТЗ «Ревтруд» производит специальные средства связи и радиоэлектронной борьбы, переносные дизельные электрогенераторы для организации энергоснабжения в полевых условиях, автоматизированные станции создания помех и пр. На предприятии имеется широкий парк металлообрабатывающего оборудования с ЧПУ, процесс обработки на котором программируется с помощью системы ADEM CAM, а конструкторский отдел разрабатывает 3Dмодели деталей, сборок и всего комплекта конструкторской документации с помощью программного обеспечения КОМПАС 3D.

Система ADEM впервые появилась на предприятии в 2009 году в комплекте с поставкой проволочновырезного электроэрозионного станка с ЧПУ ACCUTEX AU300ia и использовалась для подготовки управляющих программ для этого станка. В дальнейшем после покупки нескольких автоматов продольного точения возникла необходимость разработки постпроцессоров для этих станков под систему ADEM. Именно с этого момента началось активное освоение и применение ADEM для всего парка оборудования с ЧПУ на предприятии.

Проволочно-вырезной электроэрозионный станок с ЧПУ ACCUTEX AU-300ia

До применения ADEM подготовка управляющих программ велась «вручную» — для фрезерных станков ГФ 2171, либо с помощью САПР начального уровня SHOPMILL Sinumerik — для станков SPINNER VC650, SCHAUBLIN100CNC, что значительно увеличивало совокупное время на технологическую подготовку производства, а следовательно, увеличивало срок сдачи изделия заказчику.

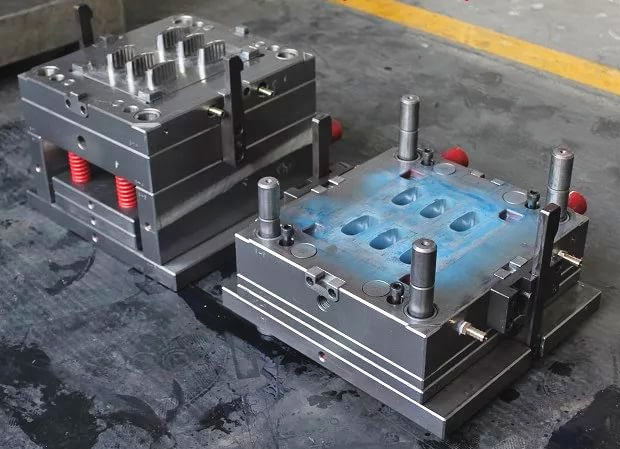

Матрица и пуансон пресс-формы, изготавливаемые на станке ACCUTEX AU-300ia

Система КОМПАС 3D в отделе главного конструктора и в отделе главного технолога стала использоваться немного позже, но показала свое высокое качество и применимость в условиях создания моделей и сборок широкой производственной номенклатуры предприятия.

Автомат продольного точения Nexturn, используемый на предприятии

На данный момент ADEM используется с целью написания управляющих программ для более чем 20 единиц различного металлообрабатывающего оборудования. Это электроэрозионные станки, прутковые автоматы, токарнофрезерные обрабатывающие центры с перехватом в контршпиндель, вертикальнофрезерные 3 и 5координатные станки. Кроме того, вся программная конструкторскотехнологическая подготовка изделий не только основного, но и вспомогательного производства необходимой технологической оснастки, специализированного фасонного режущего инструмента, шаблонов и калибров для размерного контроля деталей осуществляется в системах КОМПАС 3D и ADEM.

Если глубже погрузиться в специфику производственной номенклатуры предприятия, то можно понять, что завод производит широкую гамму как корпусных деталей, так и тел вращения.

Кроме того, предприятие производит импланты тазобедренных костей человека для медицинской отрасли и протезирования. Обработка этих сложных деталей выполняется на 5координатном вертикальнофрезерном станке с ЧПУ DMX320 с использованием высокоточной технологической оснастки и инструмента известных мировых производителей. Время изготовления одной детали составляет 3 ч.

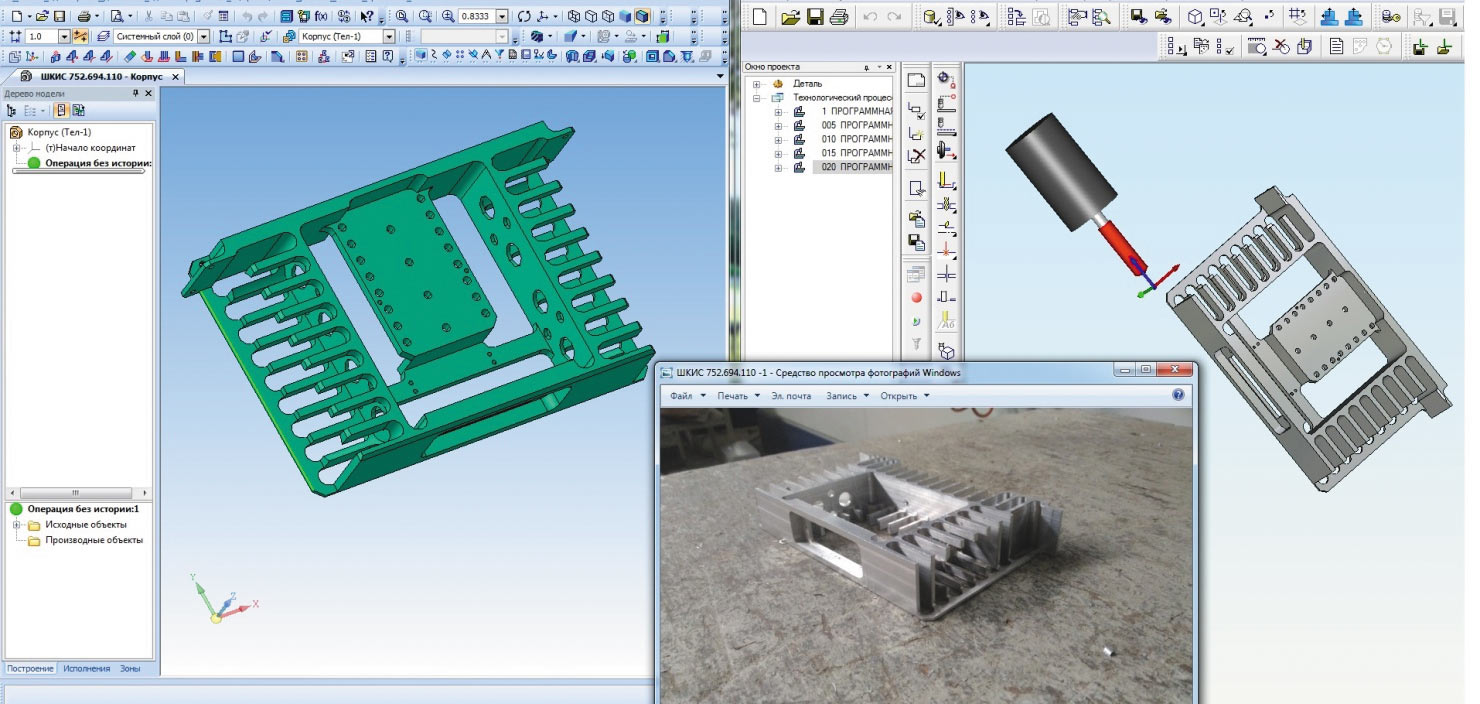

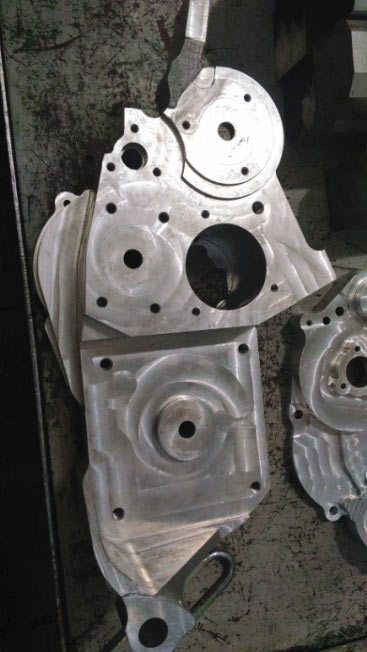

Корпус радиоэлектронного прибора

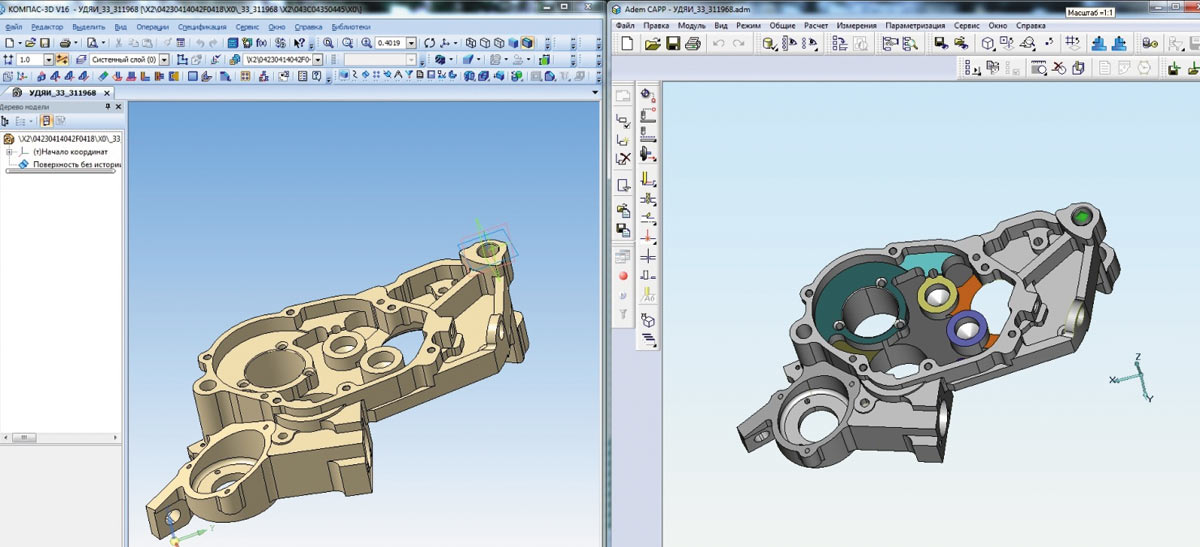

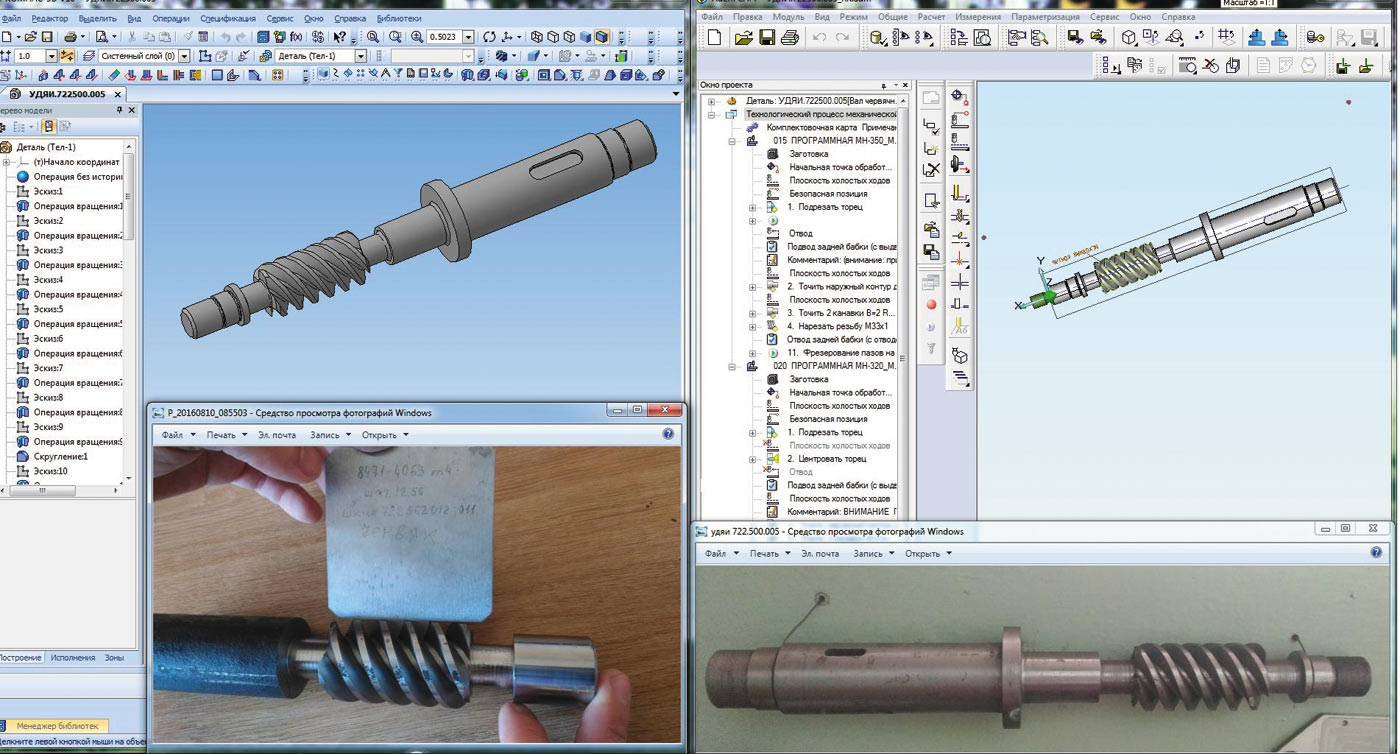

Конструкторско-технологическое проектирование корпуса редуктора

Корпус редуктора, произведенный на 3-координатном вертикально-фрезерном станке

Хочется упомянуть об уникальной особенности системы ADEM, которая была апробирована и сегодня успешно функционирует на предприятии. Речь идет о получении шнековых (винтовых) поверхностей на обычных токарных станках с ЧПУ с использованием стандартных резьбонарезных циклов. Традиционная технология получения шнеков подразумевает обработку межлопастного пространства, поверхностей вершин и впадин с помощью приводного инструмента по оси Y на токарнофрезерных обрабатывающих центрах. Однако данная технология имеет ряд существенных недостатков, ведь крепление приводного инструмента априори имеет менее жесткую конструкцию по сравнению с креплением токарного резца в резцедержателе. Из этого проистекают следующие проблемы:

- для того чтобы выполнить профиль данной винтовой поверхности, потребовалось бы как минимум дватри приводных инструмента, а число инструментальных позиций в револьверной головке ограниченно. Кроме того, пришлось бы пользоваться нестандартными профильными конусными фрезами, а изза физических свойств обрабатываемого материала фреза быстро теряла бы свою первоначальную геометрическую форму в процессе естественного износа;

- изза изгиба инструмента возникают чрезмерные вибрации, что непосредственно влияет на качество обрабатываемой поверхности;

- для обеспечения обработки приводным инструментом необходимо задействовать кинематически сложные дорогостоящие токарнофрезерные обрабатывающие центры с ЧПУ.

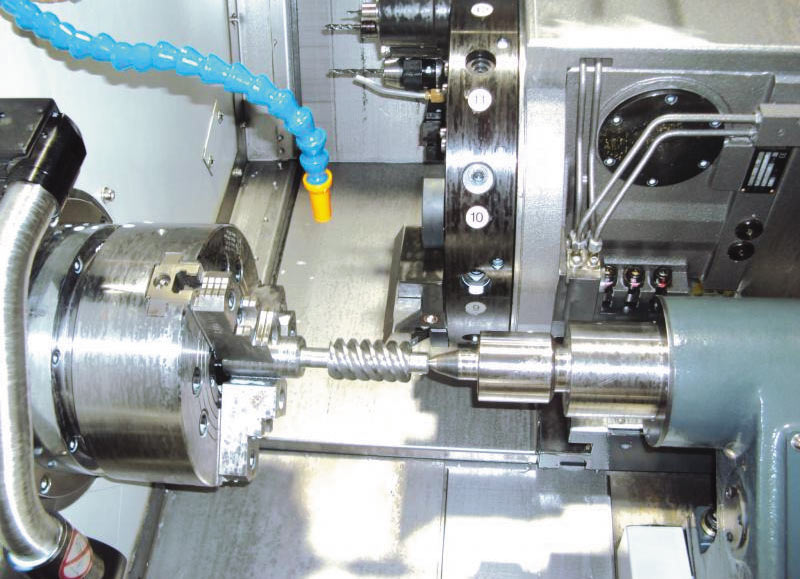

Благодаря проектированию траекторий обработки посредством алгоритмов системы ADEM удалось наладить изготовление шнеков с помощью операций точения резцом, профиль которого не совпадает с профилем шнека. Жесткость установки резца в резцедержателе обеспечила снижение уровня вибраций в процессе резания, что благотворно отразилось на качестве обрабатываемой поверхности. И хотя получение профиля шнека фрезой происходит гораздо быстрее, нежели резцом, обработка резцом оказывается дешевле, чем фрезой. Ведь стоимость режущей пластины во много раз меньше, чем стоимость новой фрезы взамен «севшей». Кроме того, обработку удалось осуществить на простых токарных станках без задействования сложных и дорогостоящих токарнофрезерных обрабатывающих центров с ЧПУ. В результате полное время на получение готовой детали сократилось с нескольких смен до 3 ч, из них 1 ч 15 мин уходит на получение профиля!

Проектирование УП обработки импланта и готовый имплант

Вал червячный — от модели до детали

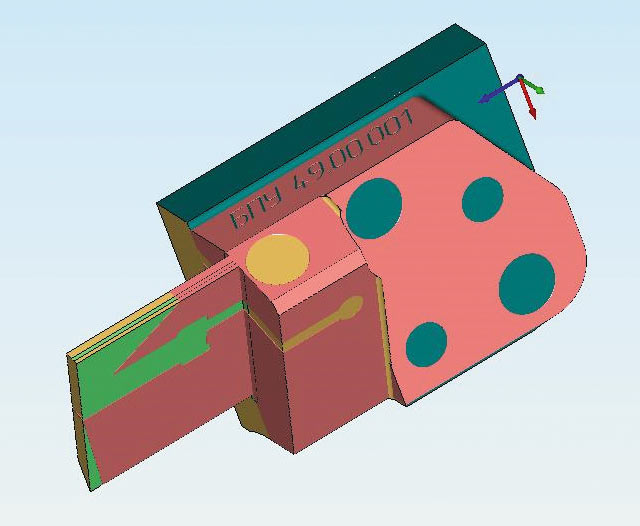

Здесь хочется также отметить, что полный комплект конструкторской документации на проектирование специального фасонного режущего инструмента для точения шнека был разработан в системе КОМПАС 3D. А проектирование управляющей программы для изготовления инструмента было осуществлено в системе ADEM.

Модель сборки резца в системе КОМПАС 3D

Таким образом, работа по автоматизации подготовки многономенклатурного производства тамбовского завода «Ревтруд» происходит достаточно успешно. За время использования обеих систем не было случая, чтобы предприятие не смогло выполнить поставленные перед ним задачи.

Процесс изготовления червячного вала на токарном станке

Симуляция обработки профиля резца в системе ADEM

В планах руководства — создание единого конструкторскотехнологического центра, в котором будет происходить основная работа по подготовке производства. В связи с этим предполагается перевести всех конструкторов на единую конструкторскую программную среду, что повлечет расширение присутствия системы КОМПАС 3D на предприятиях кластера, особенно в части расширения системных библиотек прессформ, штампов, расчетов и пр.

Что касается программного обеспечения ADEM, то два из четырех тамбовских предприятий, входящих в госкорпорацию РОСТЕХ, уже давно работают в данной системе. И с увеличением парка оборудования и числа программистов будет планироваться приобретение дополнительных рабочих мест.

Благодарим начальника бюро программного управления АО «ТЗ «Ревтруд» Дмитрия Трошкина за непосредственное участие в составлении изложенного материа