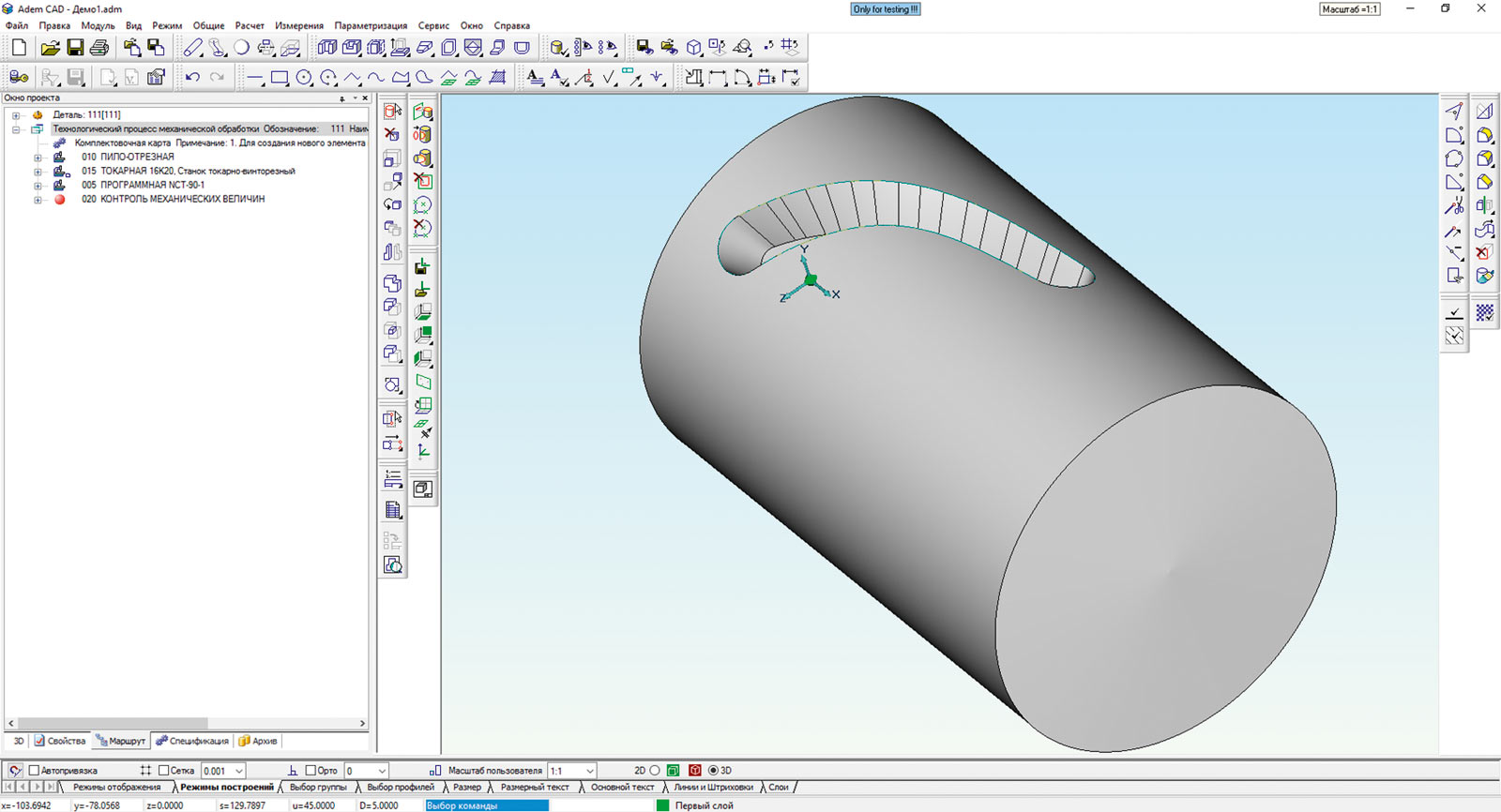

Как известно, технологу нередко приходится дорабатывать 3Dмодель после получения номинальной геометрической модели от конструктора. Это повседневная работа и часть организации подготовки производства на современных отечественных машиностроительных предприятиях. Конечная цель конструктора на многих из них — сдать созданную конструкторскую документацию в архив. На этом сфера его ответственности заканчивается. Но впоследствии документ переходит к технологу, которому необходимо трансформировать деталь из виртуального вида в реальный, то есть изготовить ее на станке с соблюдением всех размерных характеристик и технических требований. Поэтому иногда технологу приходится дорабатывать модели, чтобы изготовить эту деталь. К примеру, по номинальной модели детали технолог проектирует модель заготовки, чтобы рассчитать количество проходов, снимаемый припуск и многие другие параметры. При этом иногда конструктор может не учитывать то, что кроме выполнения своего служебного предназначения деталь должна обладать технологичностью. Часто встречаются случаи, когда конструктор, делая, например, фигурный паз на периферийной поверхности детали (рис. 1), его боковые стенки создает не линейчатыми поверхностями, которые могут задавать вектор инструмента, а какимто другим, лишь ему одному известным способом. Вследствие этого не представляется возможным задать траектории обработки паза. При производстве прессформ технологу нередко приходится брать модель детали и проектировать обработку матрицы и пуансона прессформы, разделяя деталь по линии разъема формы.

Рис. 1. Фигурный паз на цилиндрической поверхности детали

Для решения этих задач в системе ADEM присутствует модуль прямого редактирования импортированных моделей. В ADEM существует набор форматов импорта моделей двух типов: универсальные конверторы (DXF, DWG, SAT, IGES, STL, STEP) и прямые форматы обмена данными (Creo (ProE), CATIA, SOLIDWORKS, NX, Autodesk Inventor, Solid Edge, КОМПАС).

Рассмотрим методы прямого редактирования и подготовки УП на станок с ЧПУ по импортированной модели на реальном примере.

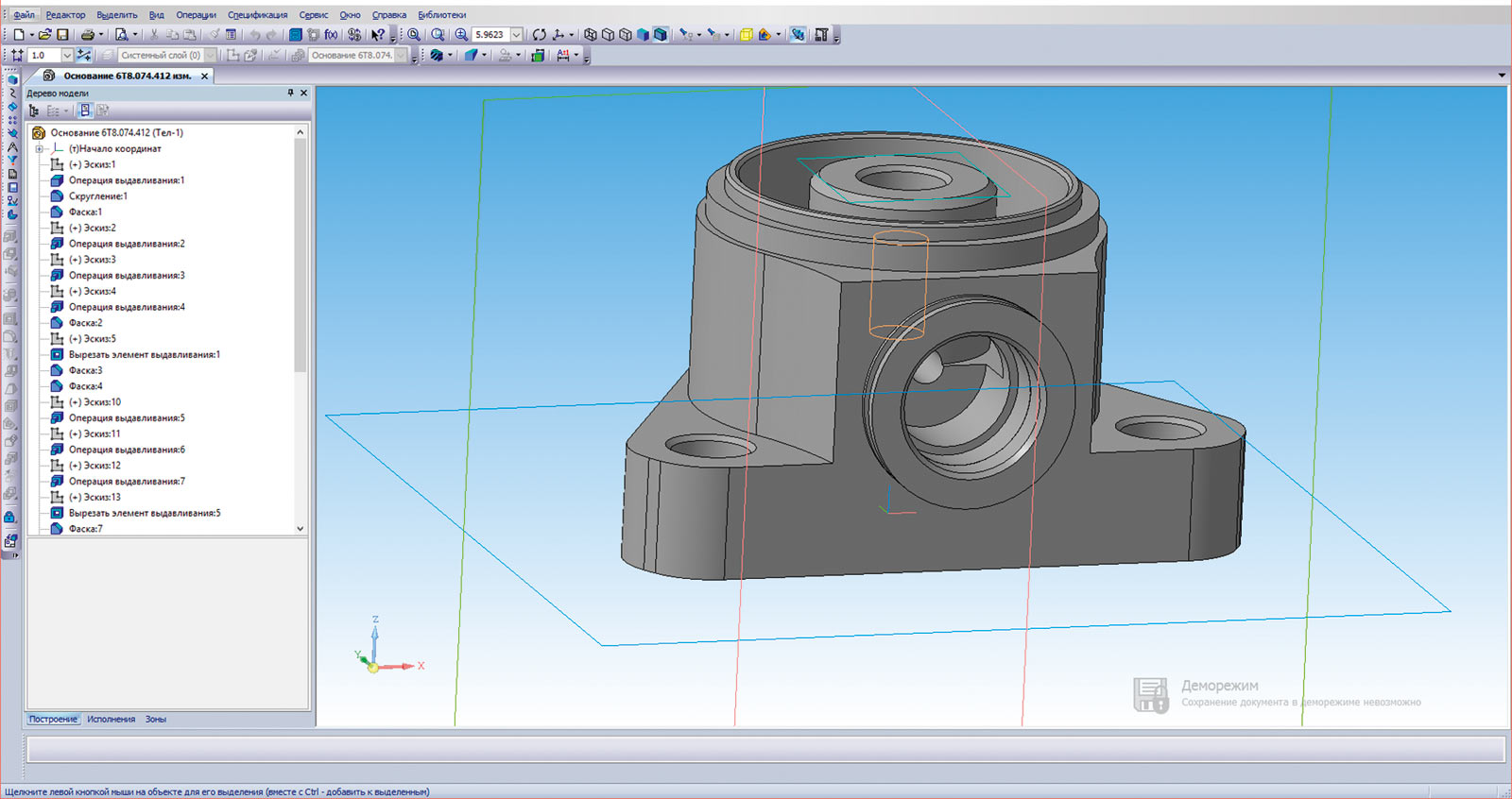

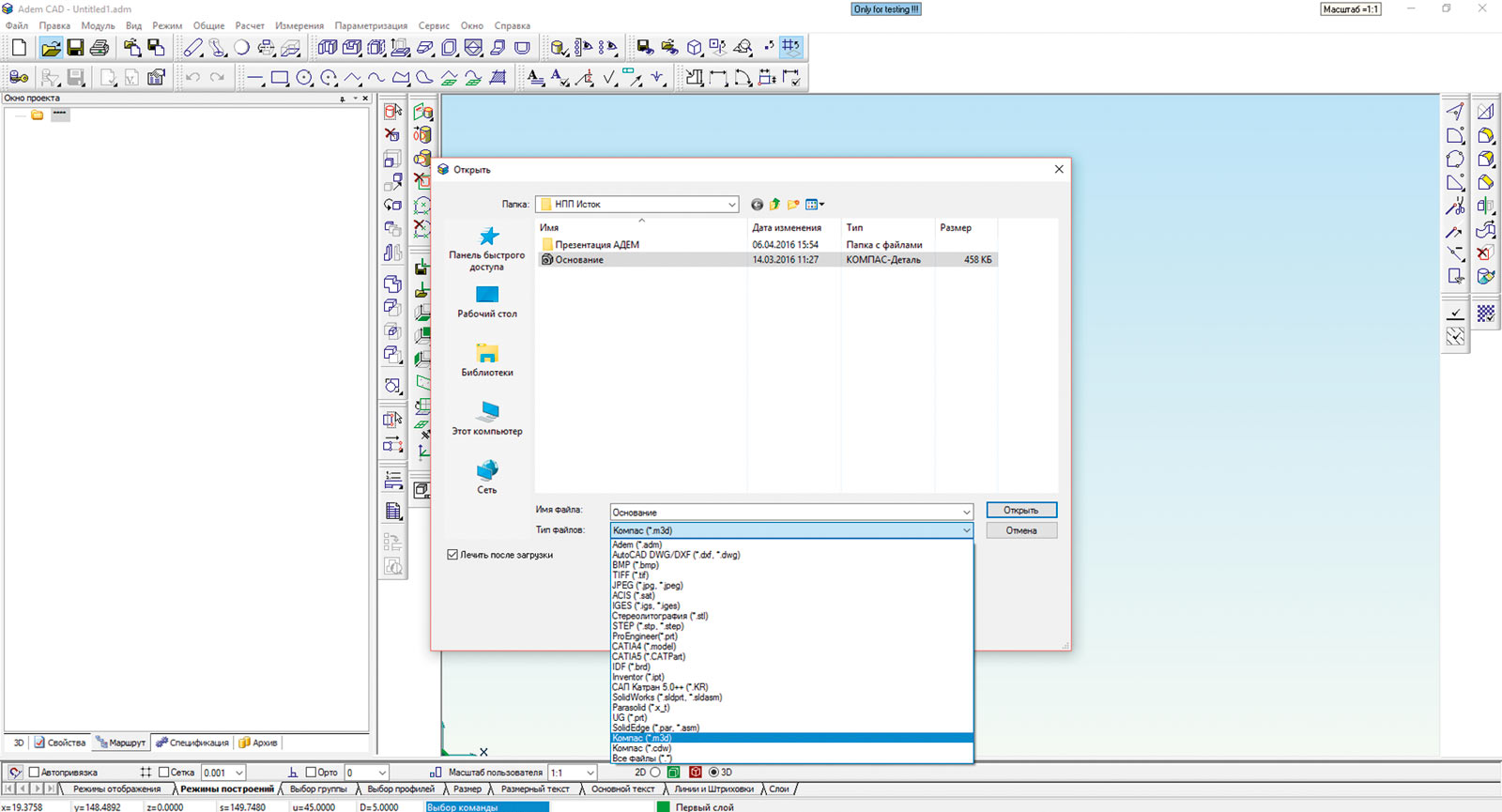

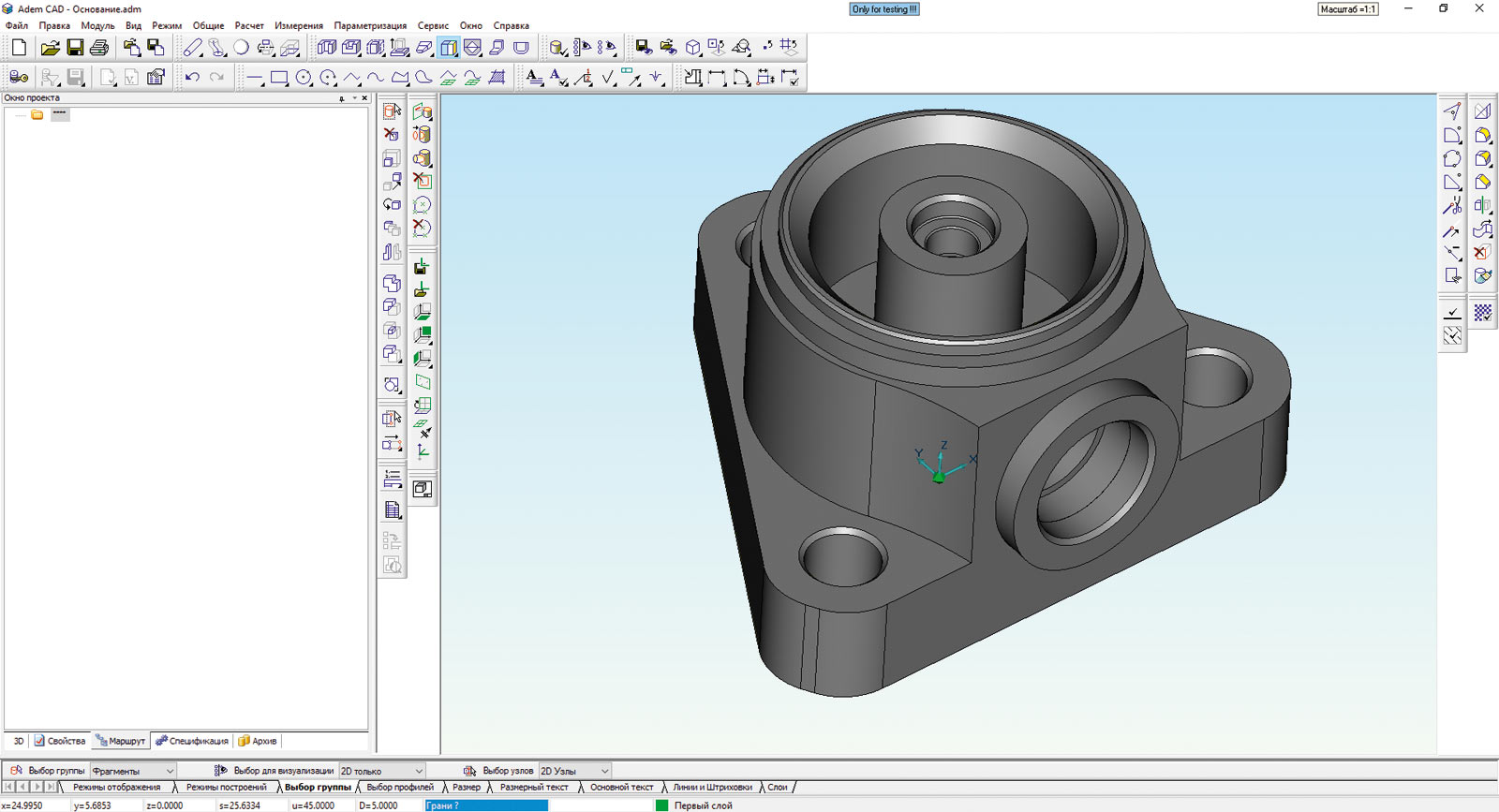

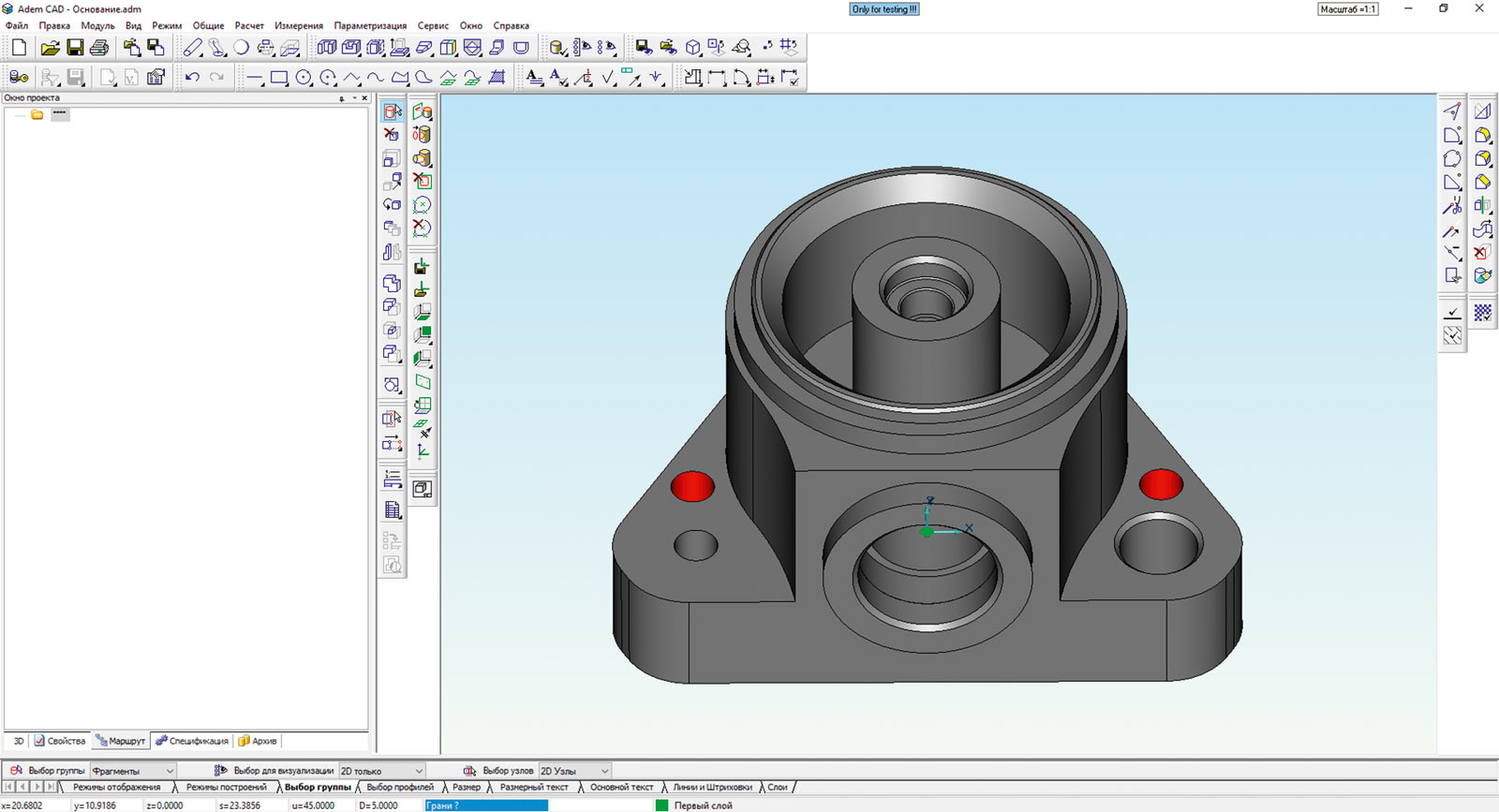

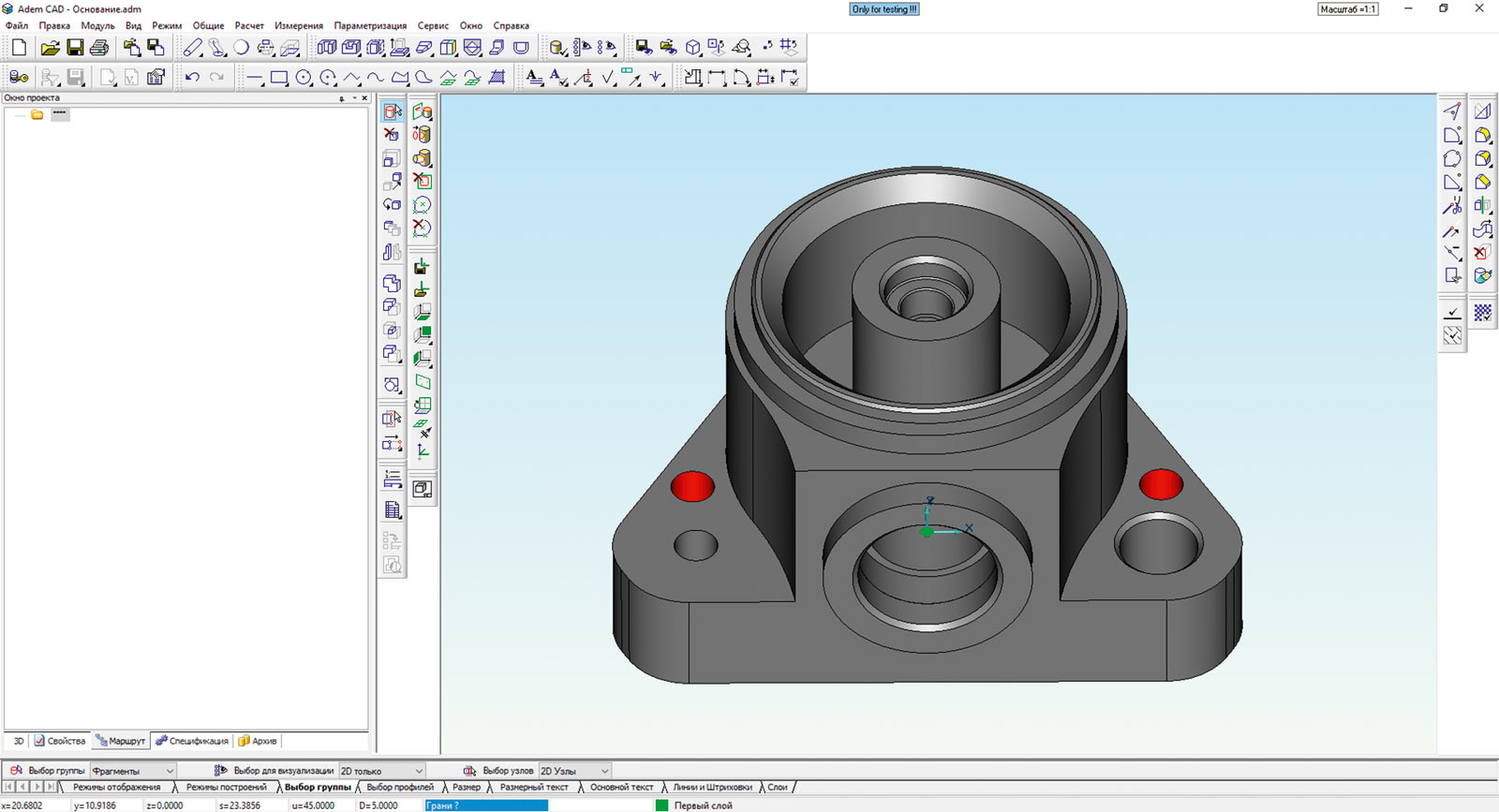

Итак, на рис. 2 приведена исходная модель детали, созданная в системе объемного моделирования. Слева на рисунке показано дерево построения этой детали. После этапа проектирования модель может быть напрямую импортирована в систему ADEM без использования какихлибо промежуточных форматов сохранения 3Dгеометрии (рис. 3).

Рис. 2. Деталь в системе объемного моделирования

Рис. 3. Прямой импорт геометрии в систему ADEM

Рис. 4. Прямой импорт геометрии из КОМПАС в систему ADEM

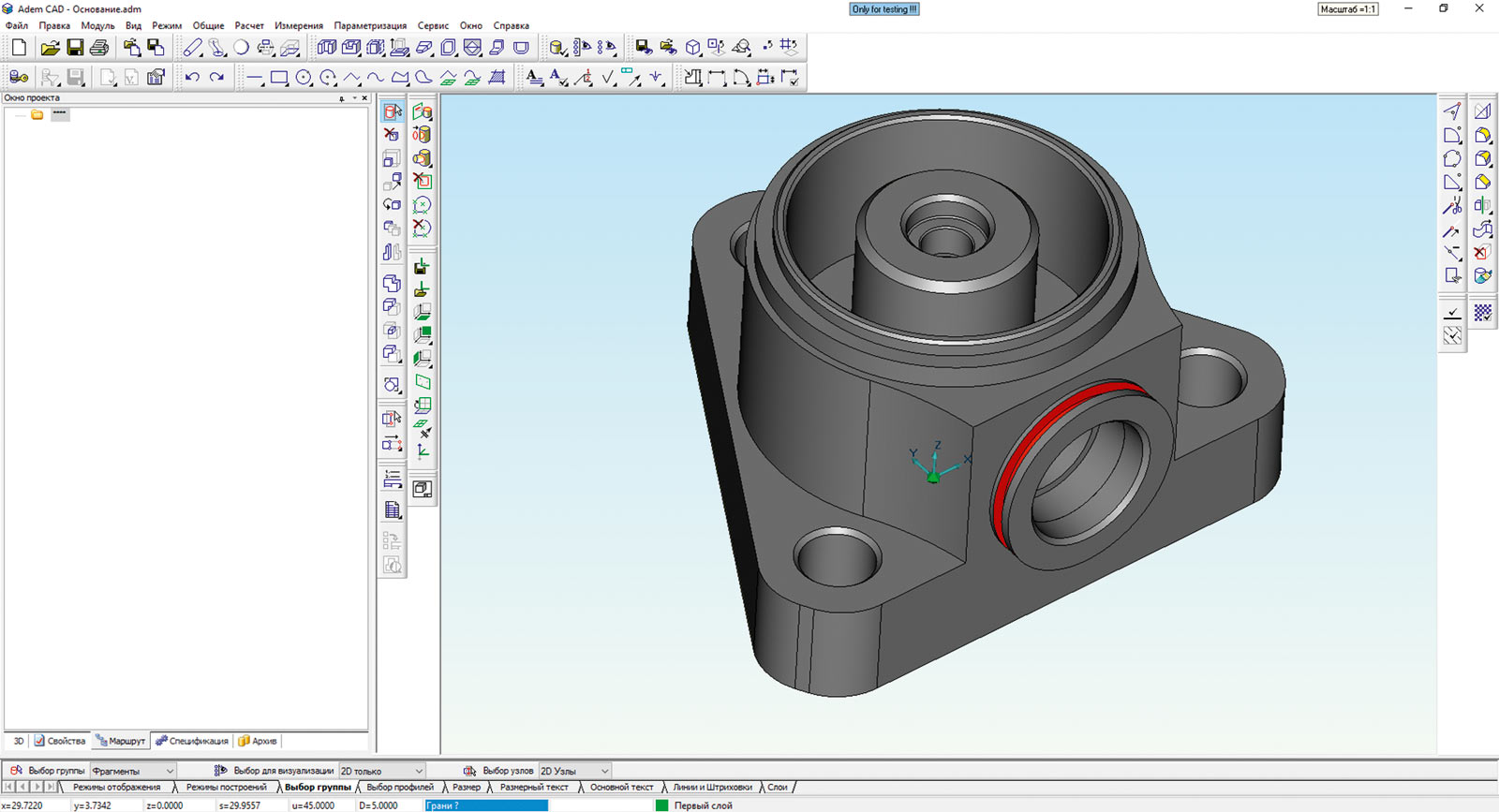

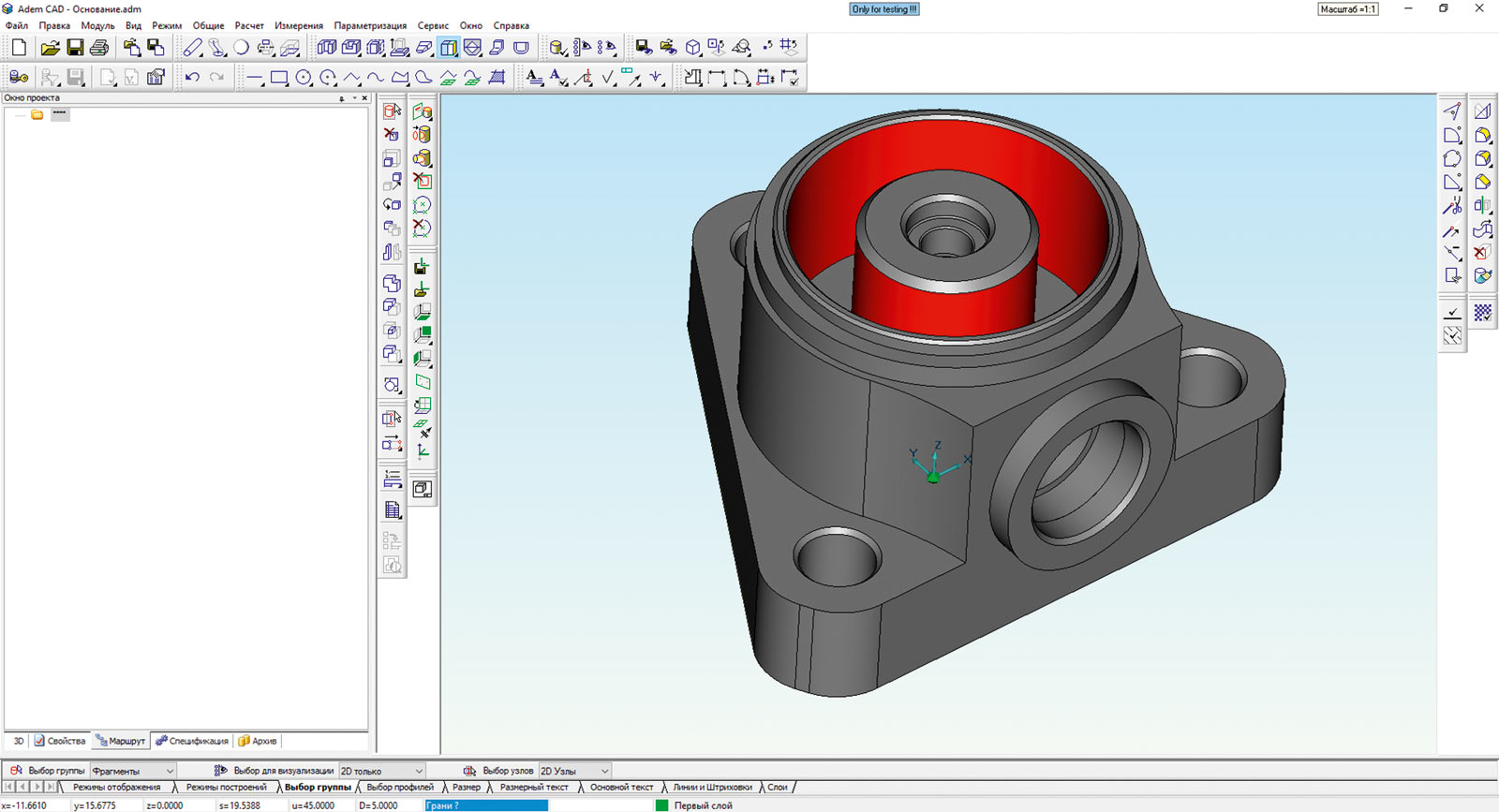

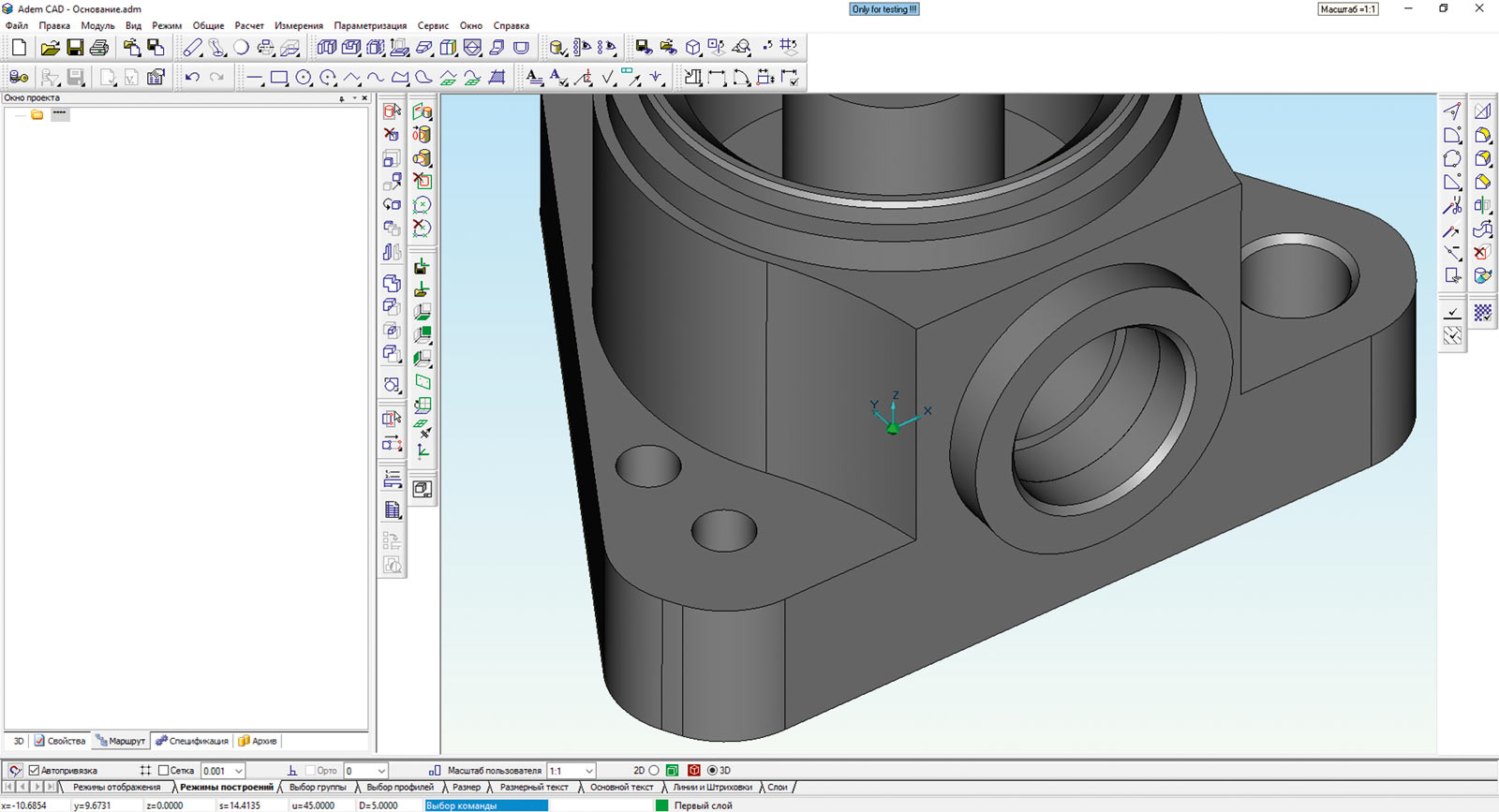

На рис. 4 приведена импортированная модель в системе ADEM, и мы можем приступить к ее редактированию. К примеру, удалим канавку на фронтальном виде детали (рис. 5). После этого с помощью инструмента Эквидистанта с затяжкой в системе ADEM мы можем уменьшить диаметр внутренней цилиндрической поверхности на виде сверху детали, а также уменьшить диаметр внешней цилиндрической поверхности, как показано на рис. 5 и 6. Кроме того, мы можем удалить фаски в отверстии и сделать его диаметр меньше, после чего скопировать отверстие в любое удобное для нас место (рис. 7 и 8). Новое отверстие мы можем зеркально отобразить относительно любой из рабочих плоскостей. В нашем случае это будет плоскость, лежащая в осях YZ (рис. 7). На рис. 9 показан полученный результат — копия отверстия симметрично плоскости YZ.

Рис. 5. Удаление канавки инструментами прямого редактирования в ПО ADEM

Рис. 6. Редактирование диаметров цилиндрических поверхностей

Рис. 7. Уменьшение диаметра и копирование отверстия

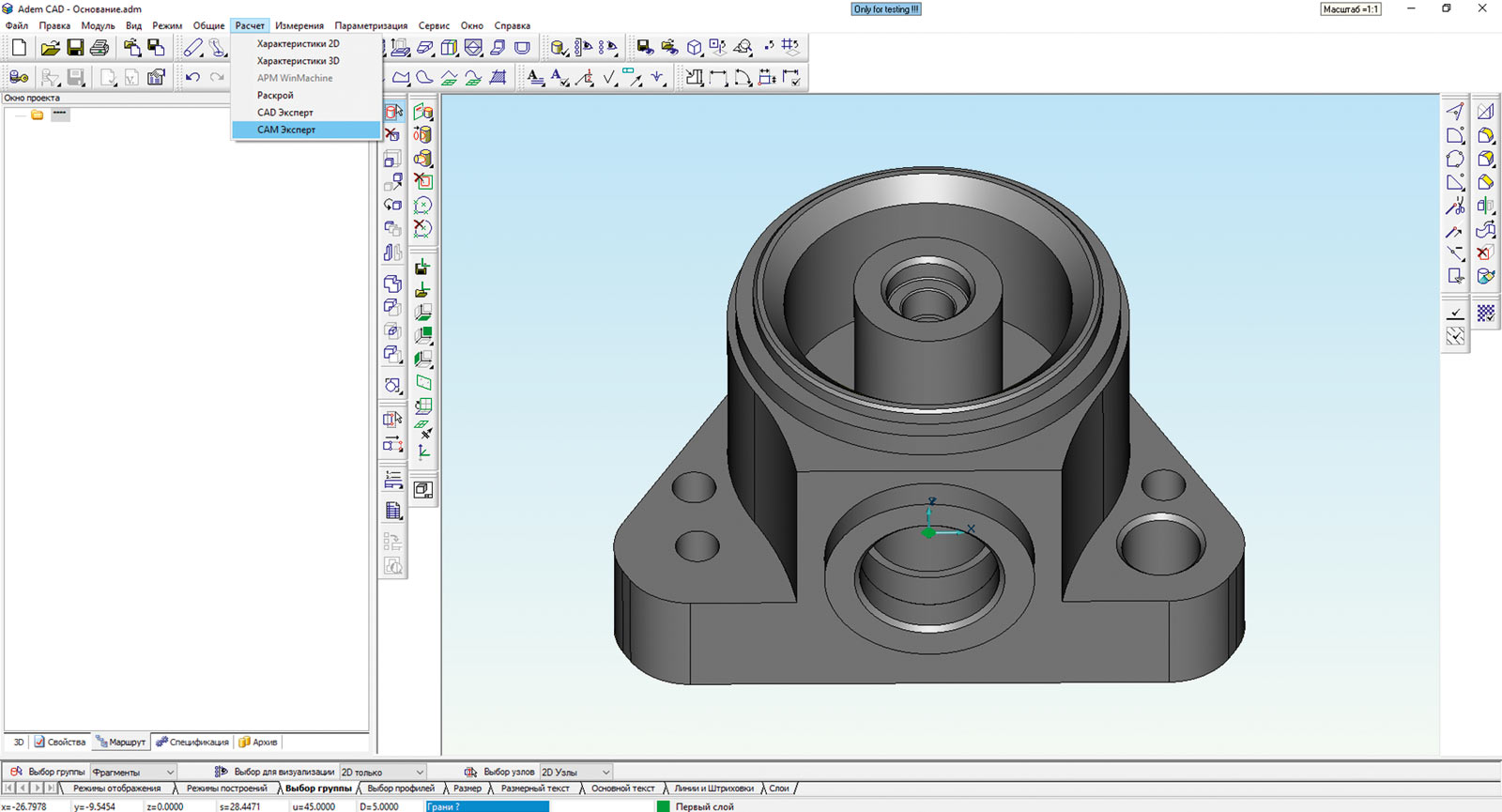

На вновь полученную видоизмененную деталь технолог легко может либо задать программную обработку, либо составить полный технологический процесс изготовления детали, включая как основные формообразующие операции резания, так и контрольные операции, испытательные операции, операции термической или химической обработки и т.д. Для примера создадим программную операцию обработки детали фрезерованием с помощью уникального модуля автоматического создания маршрута программной обработки детали ADEM CAM Expert. Итак, на рис. 10 мы можем видеть выпадающий список меню Расчет, где выбираем пункт CAM Expert.

Рис. 8. Выбор плоскости симметричного копирования отверстия

Рис. 9. Результат копирования отверстия

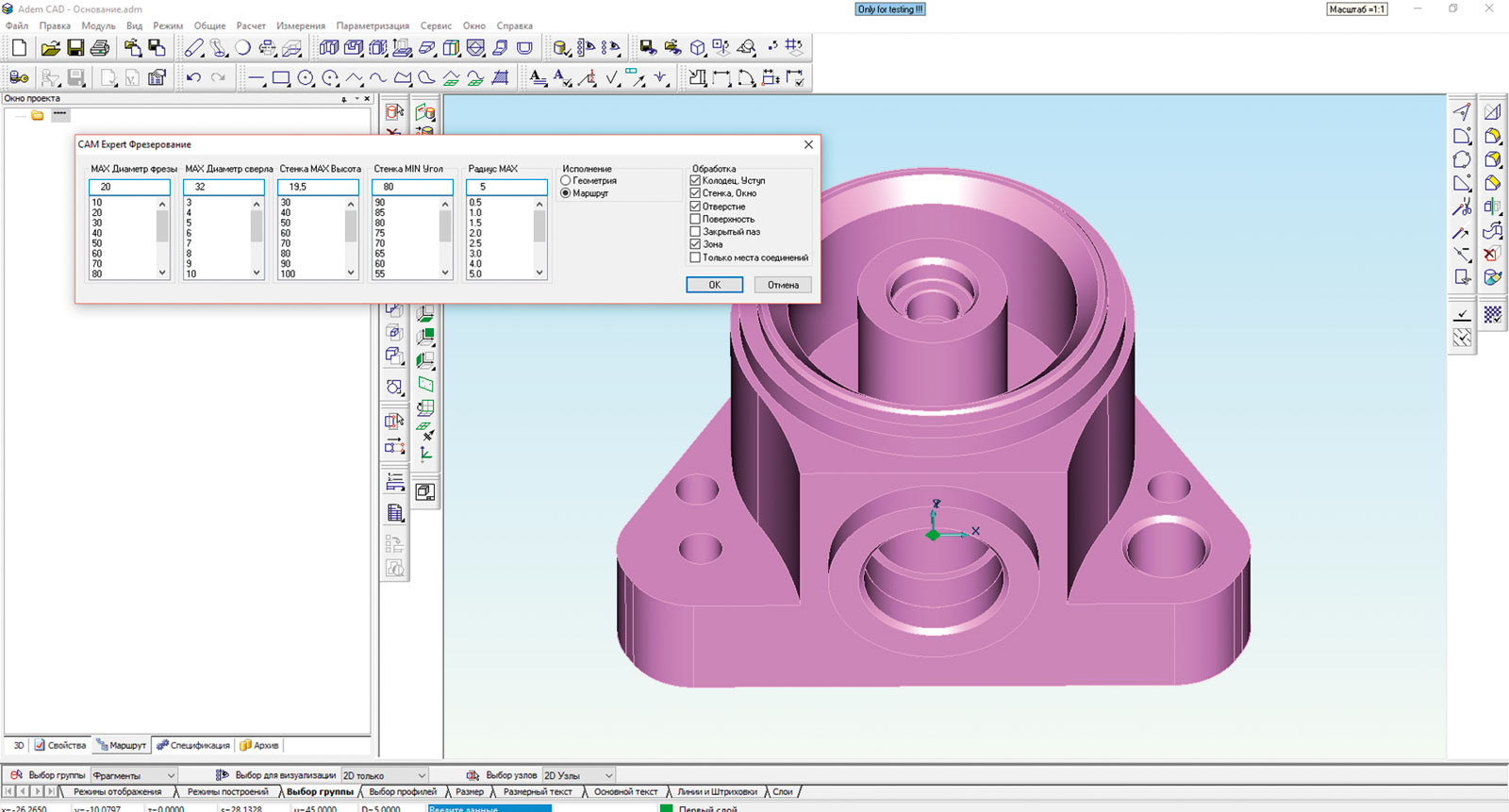

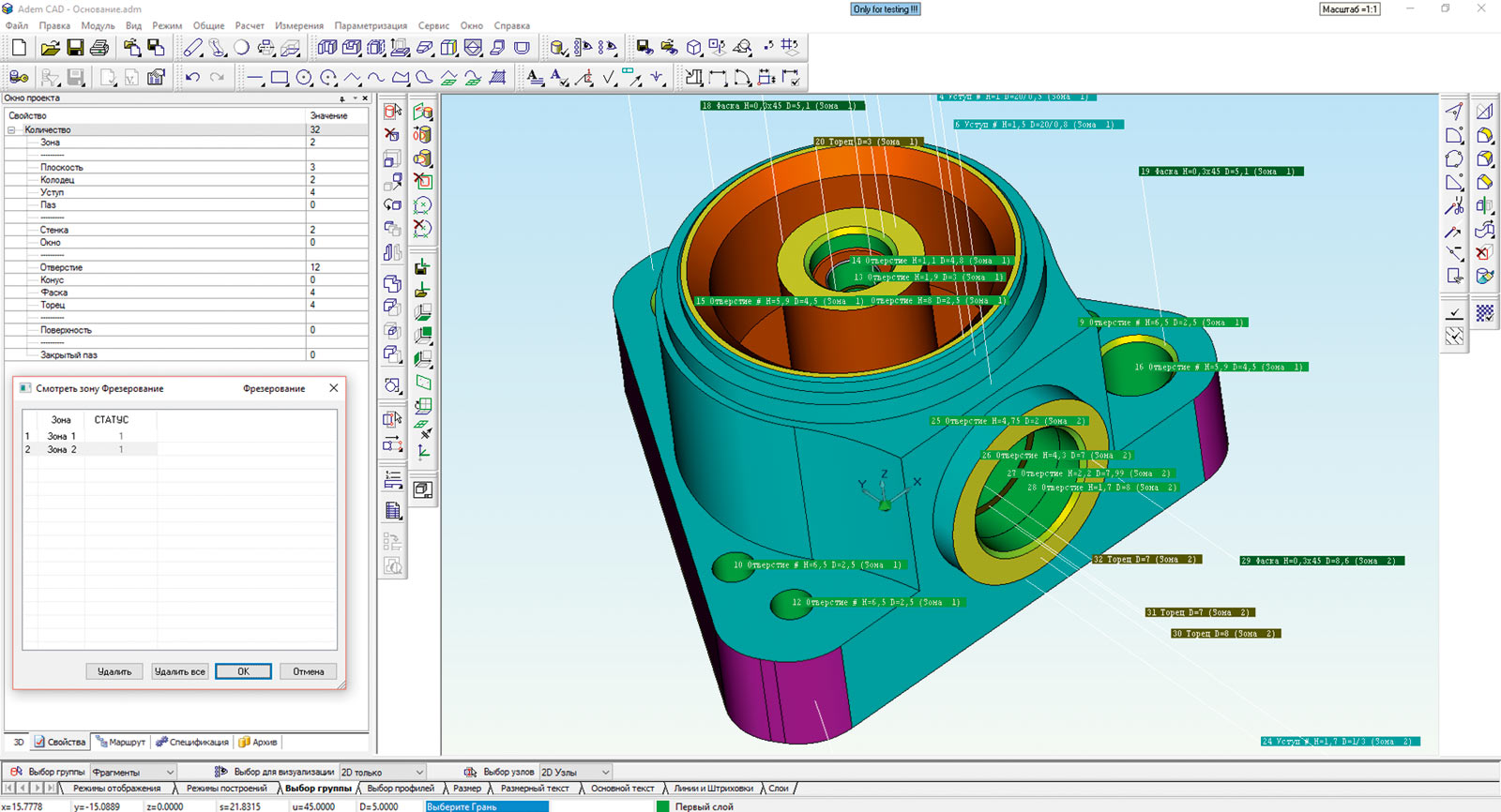

После выбора способа обработки детали с помощью фрезерования нам открывается диалоговое окно модуля CAM Expert, где мы можем задать все габариты основных конструктивных элементов на детали, такие как максимальный и минимальный диаметры отверстий, максимальная и минимальная высота стенок детали и пр. (рис. 11).

Рис. 10. Результат копирования отверстия

Рис. 11. Окно CAM Expert в системе ADEM

Рис. 12. Распределение детали по конструктивным элементам в системе ADEM

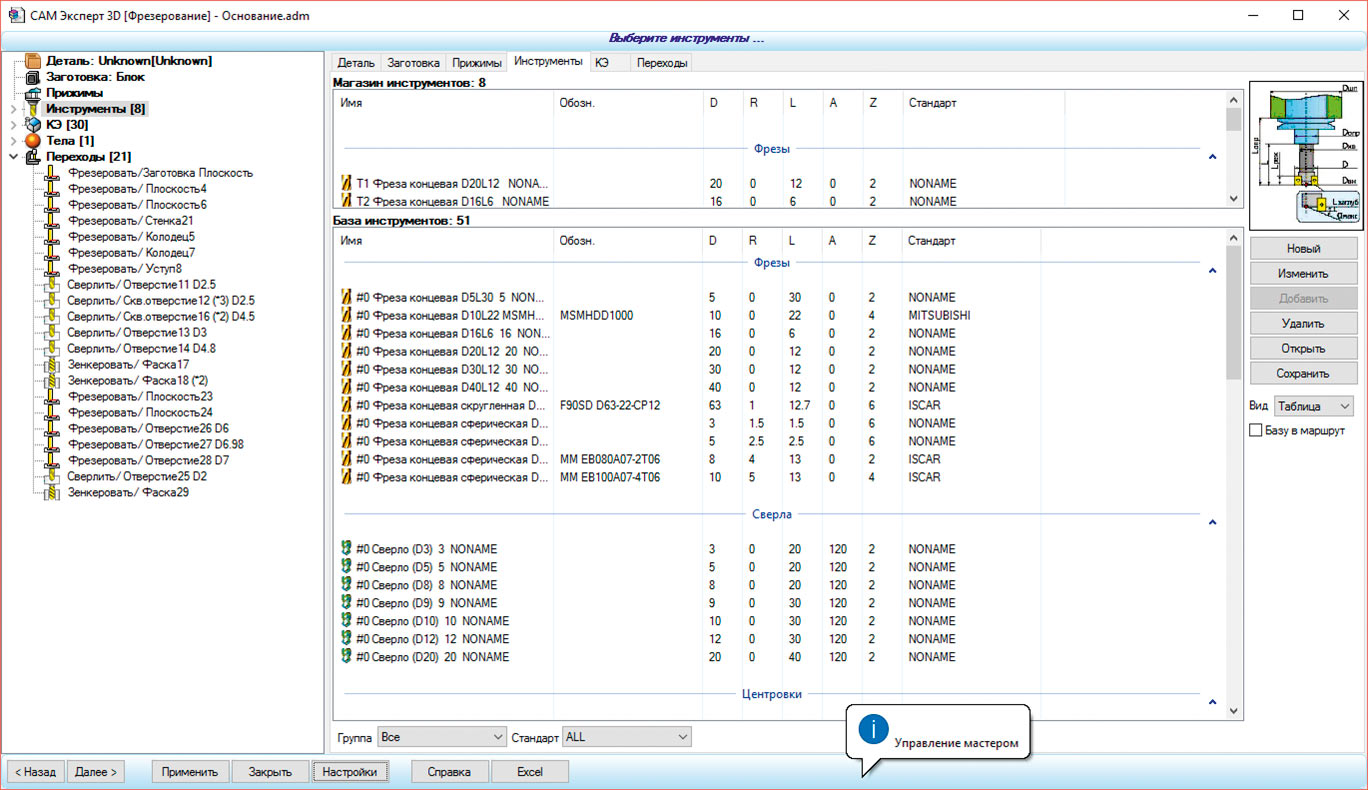

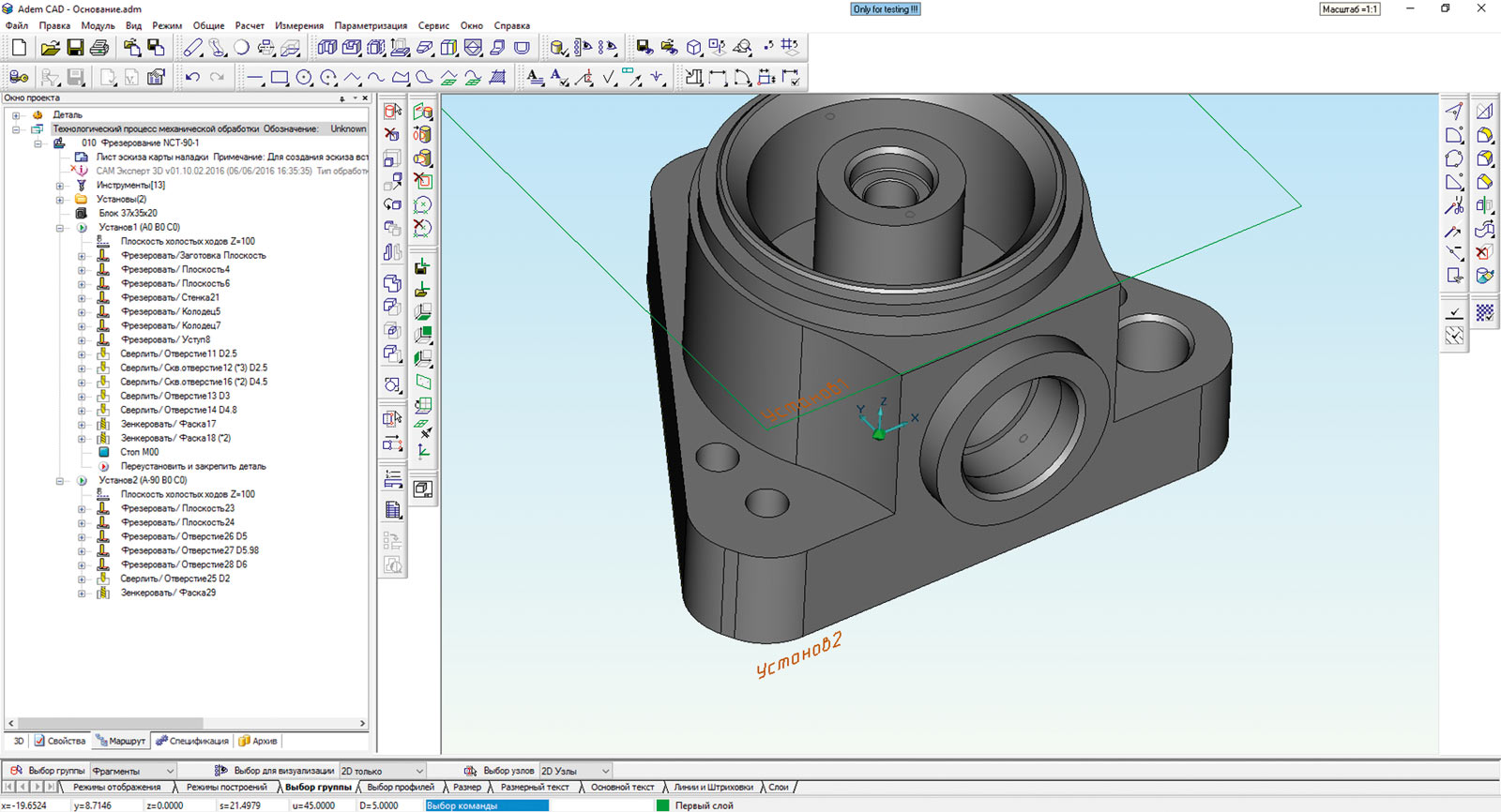

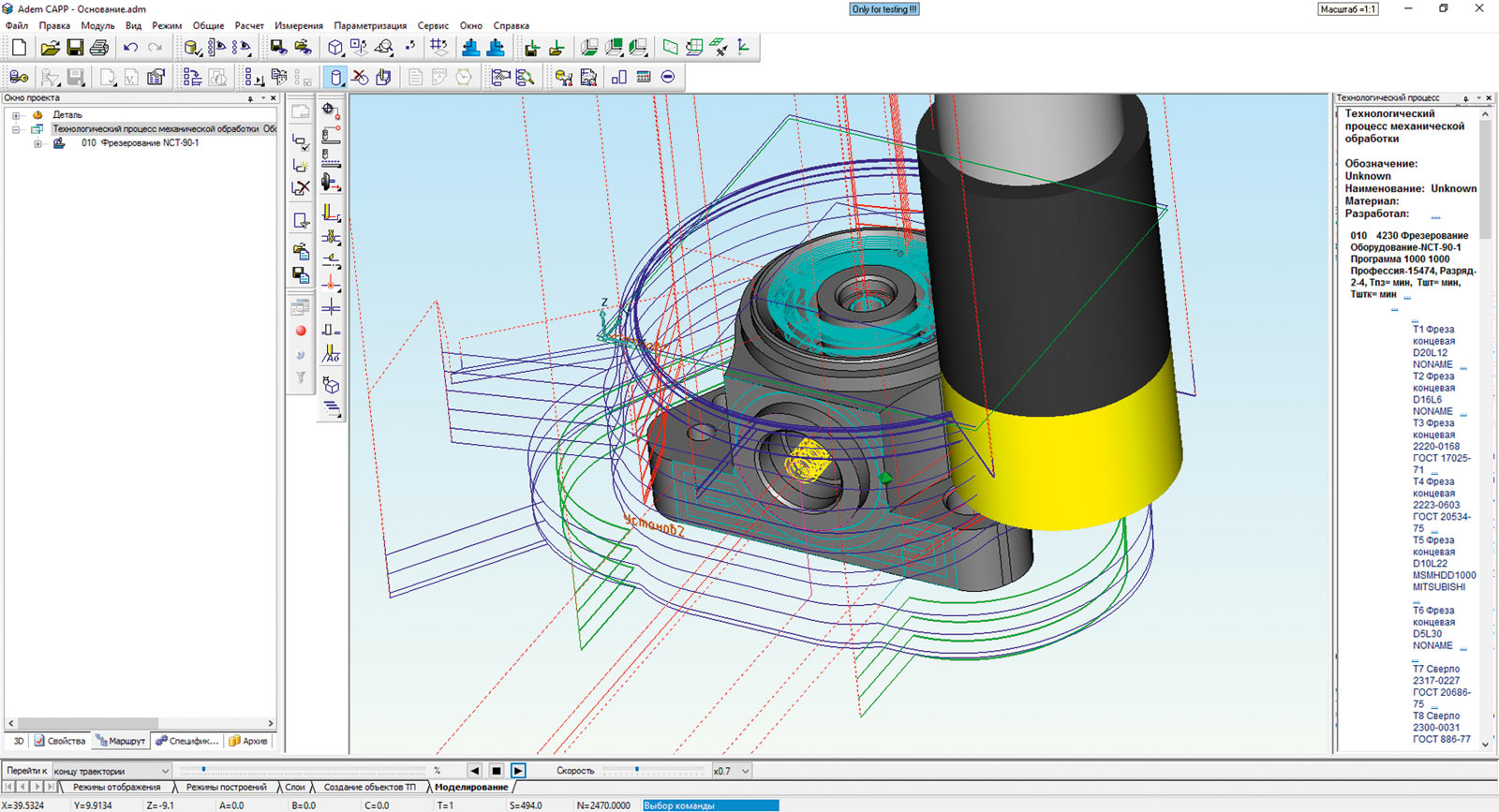

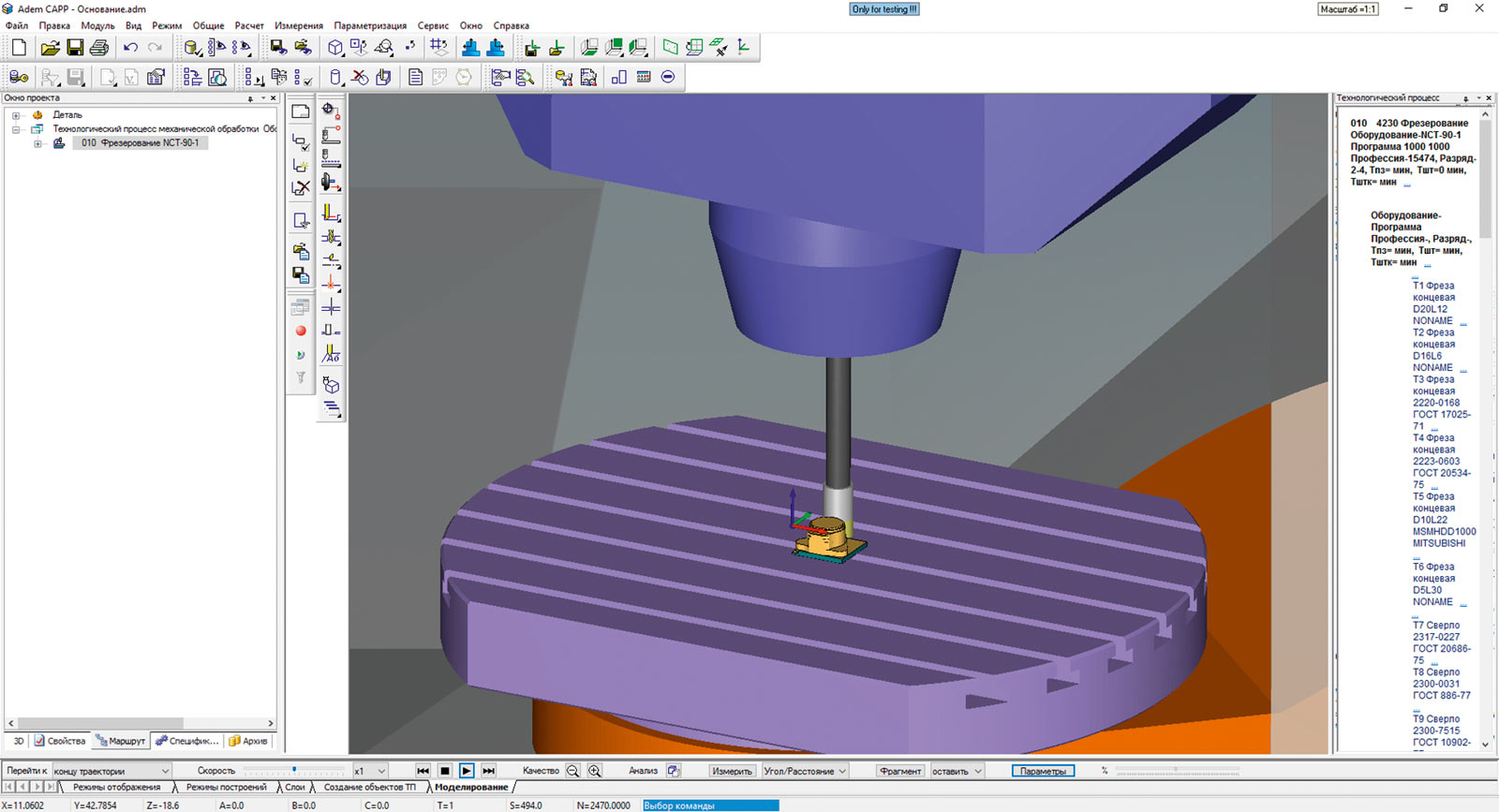

Далее можно выбрать зоны обработки детали и, нажав кнопку ОК, получить модель (рис. 12), структурированную по конструктивным элементам, таким как «Плоскость», «Отверстие» и т.д. На рис. 13 приведено диалоговое окно CAM Expert с предварительно построенным маршрутом обработки, перечнем рекомендуемого режущего инструмента и технологической оснастки. На закладке Заготовка можно задать заготовку как по 3Dмодели, так и путем указания ее габаритных параметров. После того как мы соглашаемся с предложенным алгоритмом обработки детали, дерево технологического проектирования автоматически переносится в основное окно системы ADEM (рис. 14). Далее формируются предложенные траектории обработки (рис. 15), а также моделируется обработка с использованием виртуальной модели станка (рис. 16).

Рис. 13. Окно CAM Expert

Рис. 14. Дерево технологического проектирования в основном окне системы ADEM

Рис. 15. Сгенерированные траектории обработки детали

Таким образом, технолог имеет возможность не только редактировать конструкторскую модель по своему усмотрению, но и фактически путем нажатия нескольких кнопок на клавиатуре получить практически готовый маршрут программной обработки детали, тем самым значительно ускоряя процесс технологической подготовки производства и, как следствие, напрямую влияя на сроки сдачи детали или изделия в эксплуатацию.

Рис. 16. Процесс моделирования обработки с использованием модели станка