Современные предприятия промышленности приобретают сложные многокоординатные станки, что налагает высокие требования к CAM-системам и постпроцессорам, позволяющим получать оптимальные траектории, оптимизировать режимы резания для подобного оборудования.

В статье приведено несколько примеров функциональности ADEM CAM для подготовки УП на обрабатывающие центры с ЧПУ.

Применение 2,5хфрезерования на станках с осями вращения

Зонная обработка

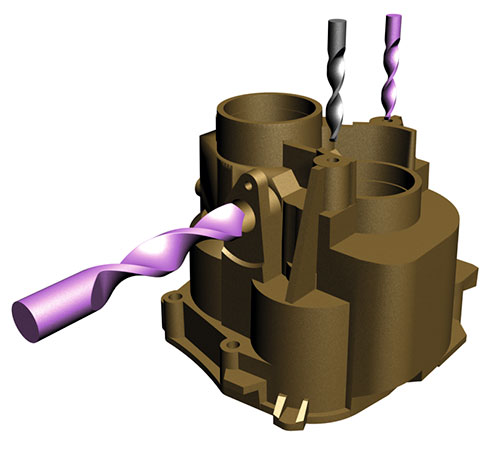

Один из этапов в многоосевой обработке — это обработка с использованием осей вращения. К ней относится зонная (позиционная) обработка, представляющая собой 23хобработку с добавлением позиционирования по осям вращения. Она применяется для производства корпусных деталей, обработка которых может вестись за один установ, без перезакрепления и необходимости использования дополнительной оснастки (рис. 1).

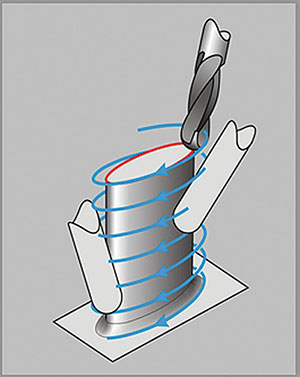

Рис. 1. Многоосевое сверление

Плоская обработка с дополнительной осью вращения

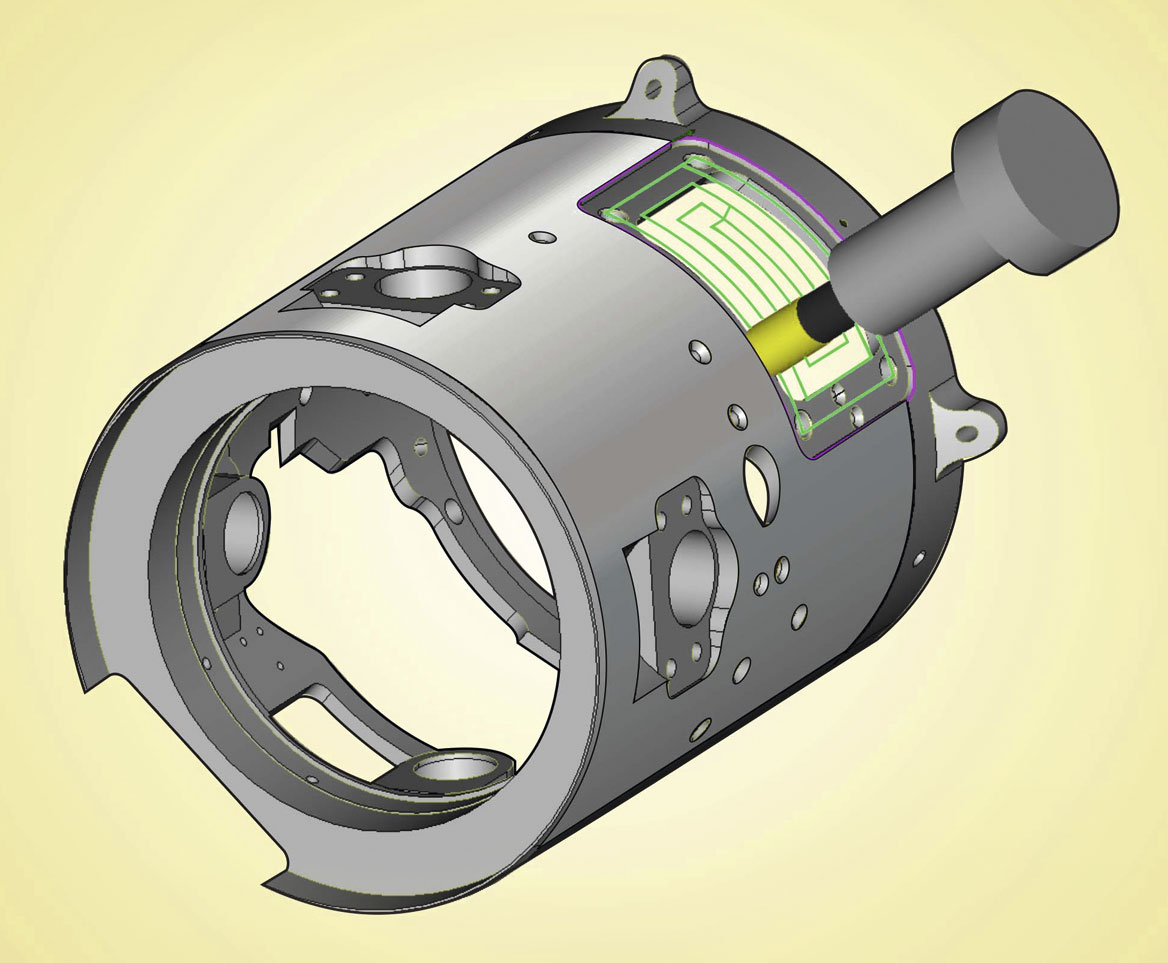

Использование поворотных осей станка может также заменять движение по некоторым линейным осям. В этом случае мы получаем ту же 2,5х или 3хобработку, как бы спроецированную на тело вращения. Этот способ часто применяется для обработки круговых и байонетных пазов, а также гравировки на цилиндрических поверхностях (рис. 2).

Рис. 2. Обработка паза по цилиндрической поверхности

Управление положением инструмента относительно обрабатываемой поверхности

Смещение инструмента

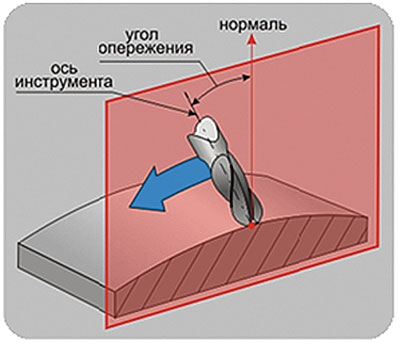

При обработке поверхностей часто возникает необходимость корректировки положения инструмента относительно обрабатываемой поверхности. Это может понадобиться при фрезеровании выпуклых поверхностей фрезами с пластинками, когда в центре фрезы образуется участок без режущих элементов. В таких случаях смещение инструмента в продольном или поперечном направлении позволяет уйти от образования подобных зон с нулевой скоростью резания (рис. 3).

Рис. 3. Фрезерование с углами опережения и отклонения

Углы опережения и отклонения

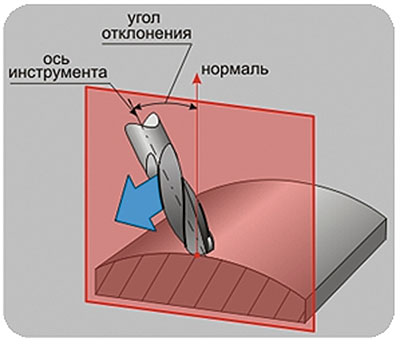

Однако при обработке сильноизогнутых поверхностей не всегда возможно либо не всегда эффективно смещение инструмента относительно точки контакта. В этих случаях используется управление осью инструмента по угловым осям, то есть применение так называемых углов отклонения и углов опережения, когда инструмент искусственно как бы заваливается вперед по ходу движения (рис. 4).

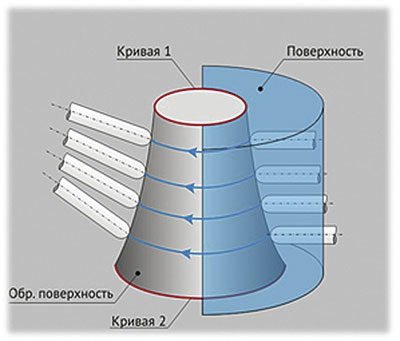

Рис. 4. Обработка с учетом кривых и вспомогательных поверхностей

Управление с помощью кривой и поверхности

Для более сложных случаев может быть задействовано управление осью инструмента с использованием дополнительных кривых или поверхностей. В этом случае кончик инструмента идет по обрабатываемой поверхности, а его хвостовая часть движется вдоль указанной кривой. Яркий пример — обработка моноколёс.

Обработка моноколёс

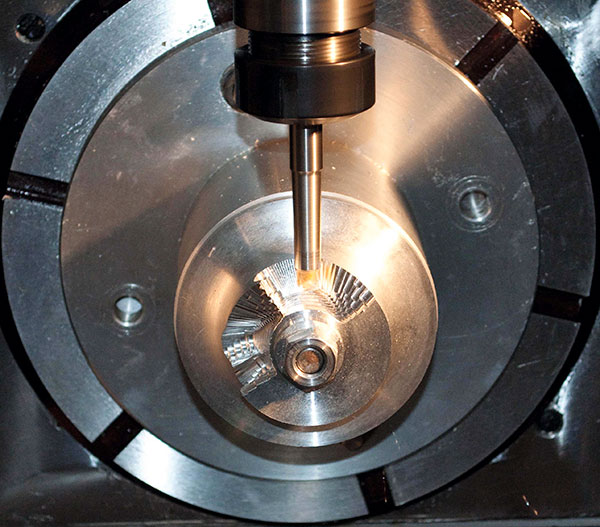

Плунжерное фрезерование для черновой выборки материала

При обработке деталей типа «моноколесо» очень много времени затрачивается на черновую обработку. Это происходит вследствие того, что моноколёса чаще всего изготавливают из титановых сплавов, что влияет на подход к обработке. При традиционной технологии черновой обработки таких деталей материал выбирается продольными проходами с небольшим снимаемым припуском и небольшими подачами. Существенно увеличить подачу при такой схеме обработки не получится вследствие высокого коэффициента износа инструмента. Сократить затраты на этом этапе может помочь применение плунжерного фрезерования (рис. 5).

Рис. 5. Плунжерная обработка межлопаточного пространства

Чистовая обработка лопастей боковой частью инструмента

В системе ADEM допустимо использование плунжерного фрезерования не только в 3хосевом режиме, но и совместно с осями вращения.

Этот вид обработки позволяет в 23 раза повысить подачу за счет применения осевого врезания инструмента и существенно увеличить размер снимаемого припуска. При выполнении проходов система отслеживает положение инструмента относительно обрабатываемых поверхностей, что позволяет уже на первом этапе грубой черновой выборки подготовить криволинейные поверхности к дальнейшей обработке (рис. 6).

Рис. 6. Чистовая обработка шнека

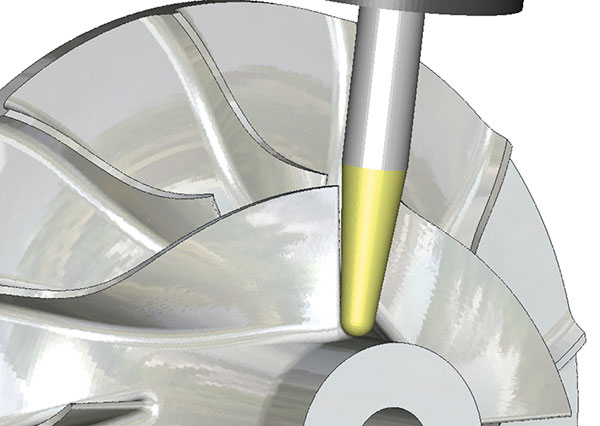

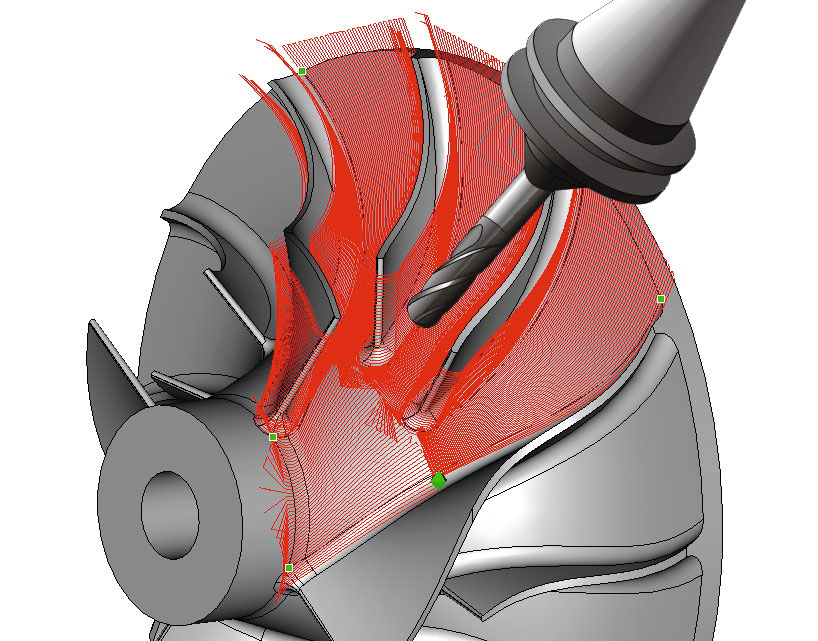

При чистовой обработке лопастей моноколеса основная проблема, с которой сталкивается технолог, — это управление осью инструмента непосредственно на поверхности лопасти и на радиусе скругления.

Обработка носика лопасти с наклоном инструмента

Как известно, поверхность лопасти представляет собой линейчатую поверхность и теоретически может быть обработана боковой частью обычной концевой фрезы за один проход. На практике же кривизна втулки и искривление лопасти делает такой подход к обработке невозможным. В производстве, как правило, поверхность лопасти обрабатывают сферическим или сфероконическим инструментом продольными проходами с постоянным или переменным углом отклонения от поверхности. Но в этом случае при переходе через радиус скругления носика лопасти ось инструмента делает резкий рывок для того, чтобы на следующей поверхности обеспечить заданный угол отклонения. Для устранения подобного рода ситуаций в системе ADEM, дополнительно к параметрическим средствам управления осью инструмента, существует возможность управлять наклоном инструмента с помощью кривых и поверхностей.

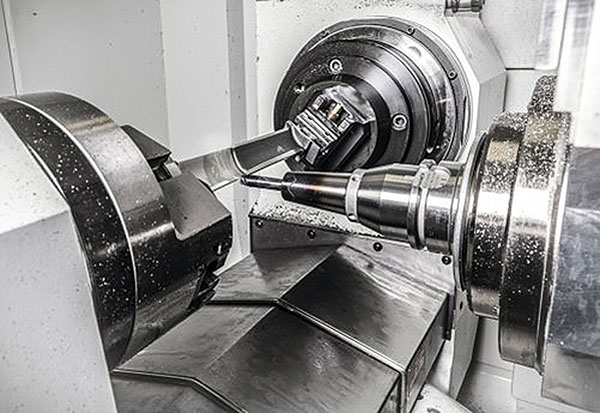

Обработка турбинных лопаток

Спиральная черновая обработка в четырех координатах с наклоном инструмента

Традиционный подход к обработке турбинных лопаток (рис. 7) заключается в следующем: непрерывная обработка по спирали пера лопатки, а затем — доработка замковой части. Однако такой подход имеет ряд недостатков:

- требует использования сферического инструмента, так как стандартный концевой инструмент будет «нахлопываться» торцом на припуск при переходе с поверхности корыта на поверхность горба, что приведет к поломке;

- на радиусах скругления будет грубая огранка даже при жесткой аппроксимации. Причем, чем больше кривизна пера, тем более существенными будут дефекты. Кроме того, изза очень коротких перемещений в кадрах значительно падает реальная подача, что приведет к ускорению износа («засаливанию») инструмента.

В результате этого ухудшается качество обработки и возрастает доля слесарной доводки.

Рис. 7. Обработка турбинной лопатки

Чистовая обработка поочерёдно выпуклой и вогнутой части лопасти

Для получения качественных поверхностей в ADEM имеется возможность разделять зоны обработки и использовать для каждой зоны оптимальный инструмент (рис. 8).

Рис. 8. Спиральная обработка лопатки

Обработку поверхностей корыта и радиусов скругления необходимо производить продольными проходами с помощью сферического инструмента с максимально возможным боковым упреждением. Это позволяет:

- исключить обработку с нулевой скоростью резания;

- увеличить длину перемещений в кадре;

- обработать радиус скругления с точностью станка.

Обработку горба пера необходимо производить концевой фрезой с радиусом на торце поперечными проходами с минимальным, но отличным от нуля продольным угловым упреждением. Это позволяет получить практически зеркальную поверхность.

Обработка шнеков

Черновая обработка с учетом и без учета оставляемого припуска

При обработке деталей типа «шнек» выделяются три типовые задачи, которые приходится решать технологу:

- черновая обработка межлопастного пространства;

- чистовая обработка лопастей;

- чистовая обработка втулки шнека.

При черновой обработке межлопастного пространства основная сложность — проход инструмента между соседними лопастями в узких местах. В подобных местах часто складывается такая ситуация: изза оставляемого припуска инструмент не может протиснуться между соседними поверхностями. В этом случае система ADEM позволяет проводить инструмент с контролем на зарезание теоретической поверхности, но без учета величины оставляемого припуска. На всех остальных участках траектории припуск будет той величины, которая определена в переходе (рис. 9).

Рис. 9. Моделирование чистовой обработки шнека

Интеллектуальная коррекция положения инструмента

При чистовой обработке поверхности лопасти возникает другая проблема — изза сильного искривления обработать боковой стенкой инструмента за один проход невозможно, а существенно отклонить инструмент от обрабатываемой поверхности, особенно в средней части шнека, где наибольшая высота лопасти, нельзя. В этом случае на помощь приходит интеллектуальная коррекция положения инструмента. Система оценивает каждое положение инструмента, и, в случае возникновения коллизии, начинает менять либо ориентацию оси инструмента, либо положение настроечной точки, для того чтобы инструмент смог пройти дальше.

Вариантов обработки втулки шнека существует множество. Главное — проконтролировать наклон инструмента в районе сопряжения боковых поверхностей лопастей и поверхности втулки. Чаще всего для чистовой обработки используют сферический или сфероконический инструмент. А для управления осью инструмента применяют верхние границы соседних лопастей. В этом случае система сама виртуально построит пространственную кривую, равноудаленную от обеих лопастей, и использует ее для управления осью инструмента.

***

Мы привели лишь несколько примеров 4х и 5хобработки с описанием функциональности, необходимой для поддержки эффективной работы современного оборудования. Надеемся в следующих статьях продолжить данную тематику, сосредоточившись, наряду со схемами обработки, на описании оптимизации режимов, а также автоматического создания УП по геометрии.