Машиностроительное предприятие «Винета» находится в Тосненском районе Ленинградской области. Основным направлением работы предприятия является разработка и выпуск оборудования водоочистки, фильтрующего оборудования, теплообменного оборудования, оборудования топливоподготовки, систем водоснабжения, оборудования газо- и воздухоочистки (рис. 1).

Рис. 1. Машиностроительное предприятие «Винета»

На данный момент предприятие располагает собственным инженерно-технологическим центром, а также производственными и тестовыми площадками. Всё это позволяет осуществлять проектирование и изготовление изделий для военного и гражданского судостроения, атомной промышленности, транспорта и предприятий топливно-энергетического комплекса (рис. 2).

Рис. 2. Один из цехов предприятия (а); примеры выпускаемых изделий производства ООО «Винета» (б)

Наибольшую долю в объеме производства составляет продукция судового машиностроения, в первую очередь для военного, далее для гражданского кораблестроения. Компания сотрудничает с такими предприятиями, как «Адмиралтейские верфи», «Севмаш», «Янтарь», «Амурский судостроительный завод», «Звездочка», «Северная верфь», «Красное Сормово» и др.

В связи с расширением предприятия и необходимостью работать в едином цифровом контуре, в 2014 году руководством предприятия было принято решение о внедрении PDM-системы. Остро стоял вопрос о необходимости комплексного подхода к разработке и ведению жизненного цикла изделия, осуществления возможности планирования конструкторско-технологической подготовки производства (КТПП), требовались инструменты для оперативного реагирования по вопросам разрабатываемой и производимой продукции. В результате мы пришли к выводу о необходимости применения проектного подхода для управления всеми направлениями работы нашего предприятия.

В процессе выбора программного обеспечения, которое полностью удовлетворяло бы наши запросы и соответствовало всем требованиям, мы остановились на системе «Appius-PLM Управление жизненным циклом изделия», разработанной на цифровой платформе «1С:Предприятие 8.3» от отечественного разработчика «АППИУС-СОФТ».

К основным причинам выбора Appius-PLM можно отнести следующие: возможности, которые система предоставляет в едином цифровом контуре, для осуществления проектного управления производством, начиная от получения заказа, передачи по нему данных в отдел разработки и заканчивая передачей подготовленной информации на производство; богатый набор функциональных инструментов, благодаря чему система позволяет производить контроль КТПП, осуществлять быстрое реагирование на различные изменения при работе тех или иных органов предприятия.

Проектное управление — это метод, при котором осуществляется работа над глобальными задачами с четко обозначенной целью, в рамках строгих ресурсных и временных ограничений, обозначенных и зафиксированных до начала проектной деятельности. Для осуществления описанного выше подхода в Appius-PLM мы обратились к подсистеме управления проектами, в которой в полной мере реализован необходимый инструментарий, но при этом не обошли стороной и другие немаловажные аспекты работы с системой.

В настоящее время система находится в промышленной эксплуатации, доступ в систему имеют более 150 пользователей (при общей численности сотрудников предприятия в 500 человек). Среднее количество пользователей, одновременно использующих систему в день, — 80 человек.

Для достижения максимального эффекта от внедрения были задействованы специалисты следующих подразделений: конструкторского и технологического отделов, отдела работы с бумажным архивом, а также сотрудники планово-диспетчерского отдела. Соответственно, под каждое из направлений были использованы наборы профильных подсистем.

Проектный подход

Как уже было сказано выше, проектный подход к работе был принят на предприятии за основу при старте внедрения системы. Главным и очень востребованным инструментом для его реализации стала подсистема «Управление проектами».

В ходе внедрения была утверждена последовательность работы на предприятии, а также принят ряд шаблонов проектов, которые используются для осуществления планирования.

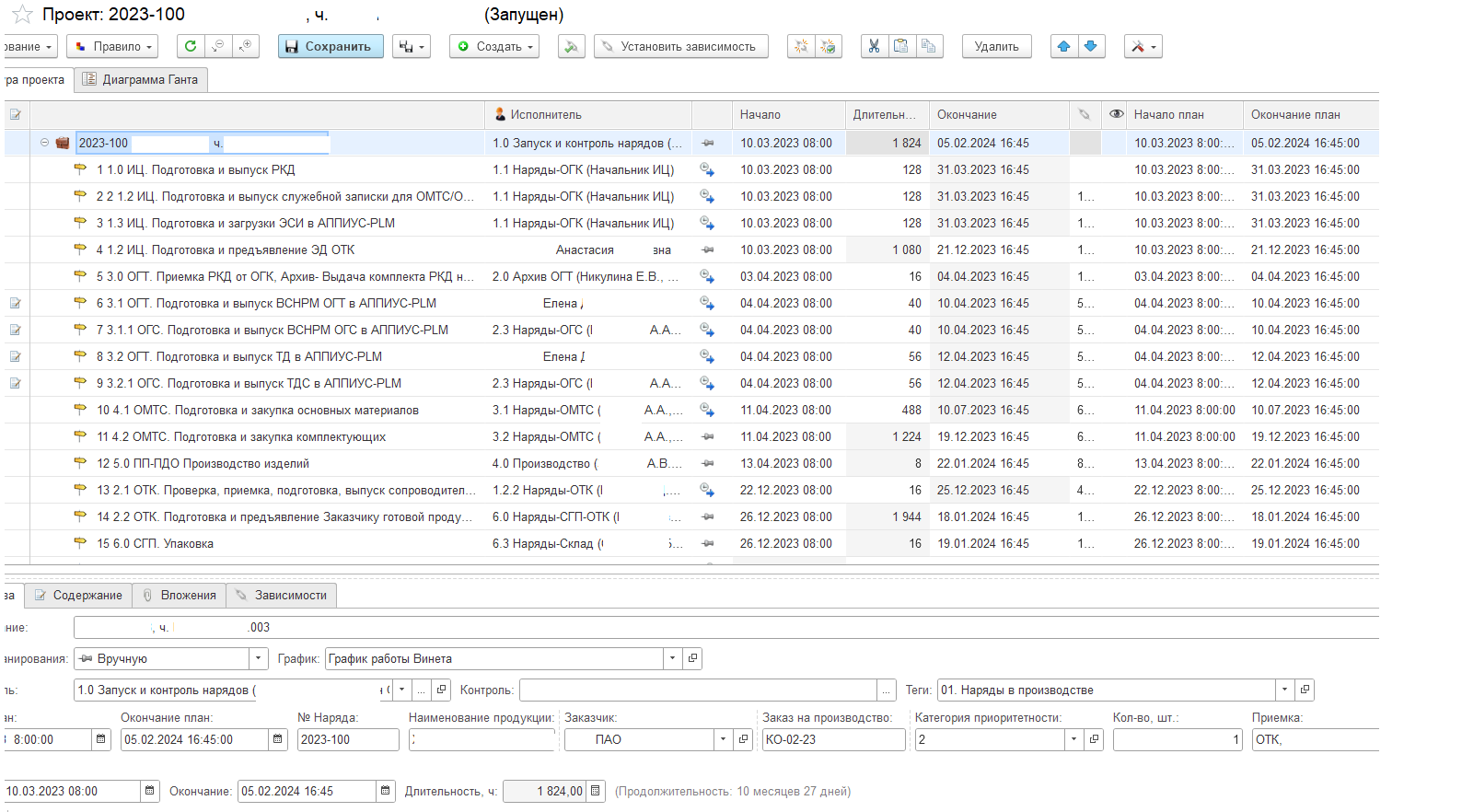

Из 1С: ERP в планово-диспетчерский отдел приходит отчет для запуска работ по новому заказу клиента. На основании данных заказа клиента и заказов на производство в Appius-PLM сотрудники с помощью ранее сформированных шаблонов создают проект с последовательностью этапов его реализации, указанием исполнителей, директивными сроками начала и окончания работ. При этом дополнительно указывают различные особенности проекта в виде его свойств: контрагент, количество и т.п. (аналогично свойствам заказа на производство из 1С: ERP) — рис. 3.

Рис. 3. Пример проекта, созданного на основе шаблона

В процессе внедрения Appius-PLM мы внесли дополнительные параметры в рамках проекта, которые изначально не преднастроены в системе. В их числе указали такие параметры, как номер наряда, информация о заказчике, номер заказа на производства и т.д.

Сам процесс работы с проектом происходит следующим образом:

- После формирования проекта (описания этапов, зависимостей, ответственных, сроков и т.д.) происходит его запуск. В результате задачи по этапам, соответствующим порядку прохождения проекта, поступают руководителям соответствующих подразделений.

- Далее задачи по конкретному направлению работы получают исполнители со всей дополнительной информацией во вложении.

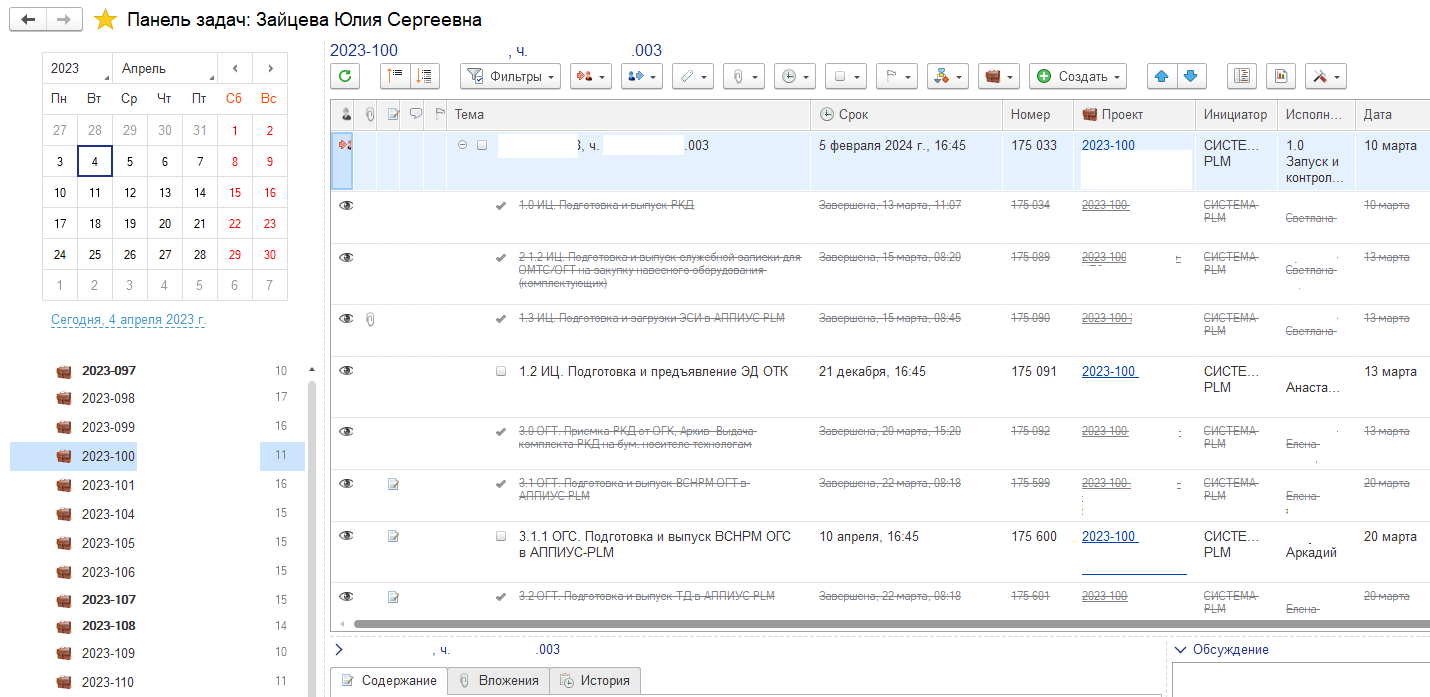

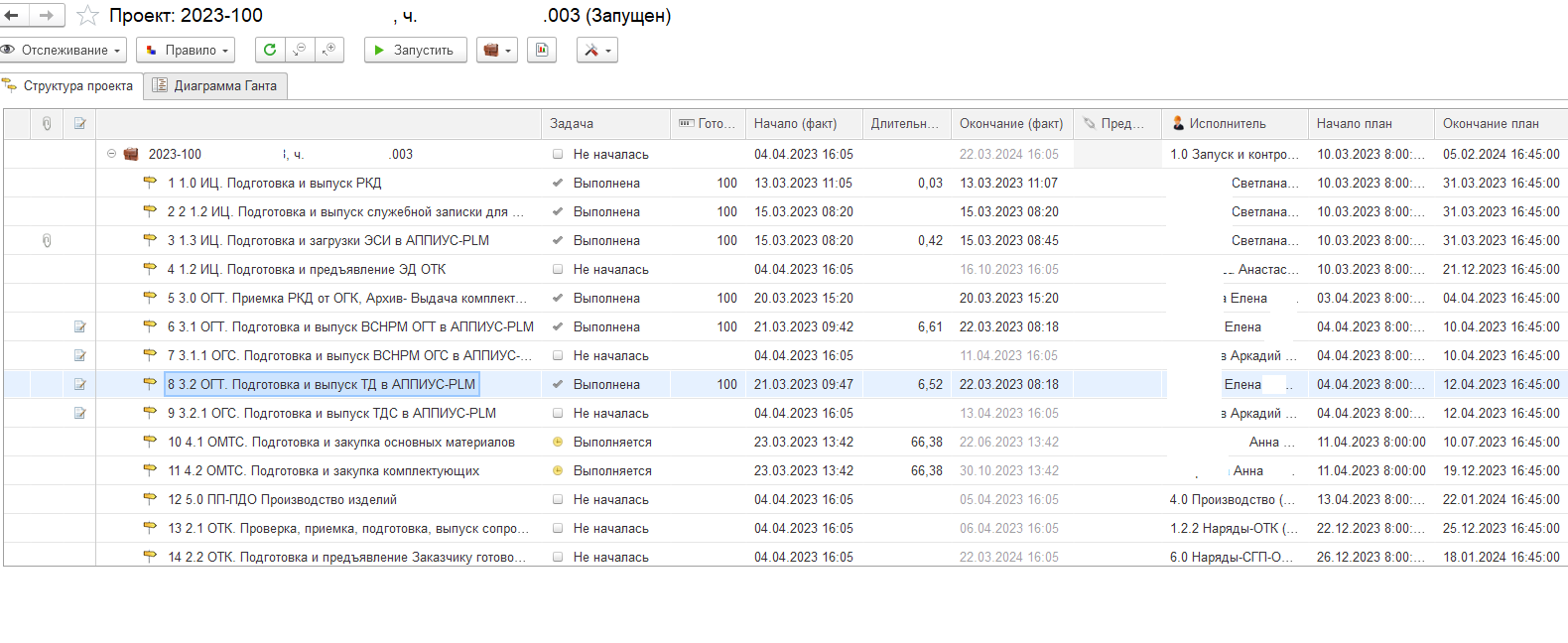

- В процессе выполнения изменяется статус задач («Не началась» — «Выполняется» — «Выполнена»), что позволяет отслеживать процесс работы сотрудника. Также есть возможность указания реальной трудоемкости по часам и процентам для просмотра реального хода выполнения работы в данный период времени (рис. 4 и 5).

- По завершении выполнения задача закрывается вместе с этапом, а работа по проекту переходит к следующему исполнителю.

Рис. 4. В окне Управление задачами отображены стадии выполнения задач

Рис. 5. В окне Управление задачами отображены стадии выполнения этапов

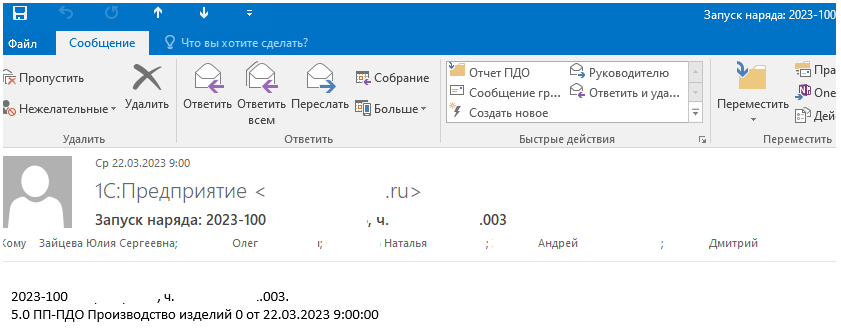

Для удобства пользователей при работе с задачами по проекту была настроена система рассылки уведомлений на электронную почту. В зависимости от события в системе (запуск проекта, начало и окончание работ по задачам) сообщения формируются с различным содержанием. Более востребованным оказался вариант организации рассылки на рабочую почту, нежели на встроенную подсистему уведомлений (рис. 6).

Рис. 6. Сообщение по задаче в рабочей почте

Конструкторская подготовка производства

Одним из основных интерфейсов, используемых для занесения профильных данных конструкторов, является «Управление структурой изделия». Инструмент направлен на внесение конструкторских данных посредством формирования электронной структуры изделия (ЭСИ).

Конструкторы используют несколько способов получения ЭСИ: это и ручной ввод, путем использования набора специализированных команд, и загрузка структуры из CAD-систем на основе 3D-моделей.

Часть сгенерированной информации в базе данных была составлена как раз благодаря загрузке структуры с помощью PLM-компонента из Autodesk Inventor. На первых этапах использования такого способа мы столкнулись с определенным набором трудностей, связанных со спецификой проектирования на нашем предприятии, — с нашей стороны требовалась стандартизация подхода к разработке, а со стороны разработчика были реализованы некоторые доработки, выявленные в процессе эксплуатации компонента.

Подключение «Инженерного справочника» для CAD-системы позволило конструкторам и технологам работать с одинаковыми физико-химическими характеристиками материалов, такими как плотность материала, что помогло исключить неточности при расчете масс деталей и масс заготовок.

В последнее время активно обсуждается возможность перехода на отечественные варианты CAD-систем, выгрузка данных из которых также может быть реализована в Appius-PLM.

Все изделия оцифрованы и представлены в системе в виде ЭСИ (более 5 тыс. сборочных единиц и 21 тыс. деталей). На нашем предприятии при создании новых изделий принято использование децимальных номеров по классификатору ЕСКД (ОК 012-93). Для автоматизации процесса их присвоения был задействован функционал системы, позволяющий производить подбор обозначения по набору основных характеристик создаваемого изделия, исключая возможность повтора по уникальности или необходимость проверки уже существующих обозначений. Классификатор для работы заимствован из «Инженерного справочника».

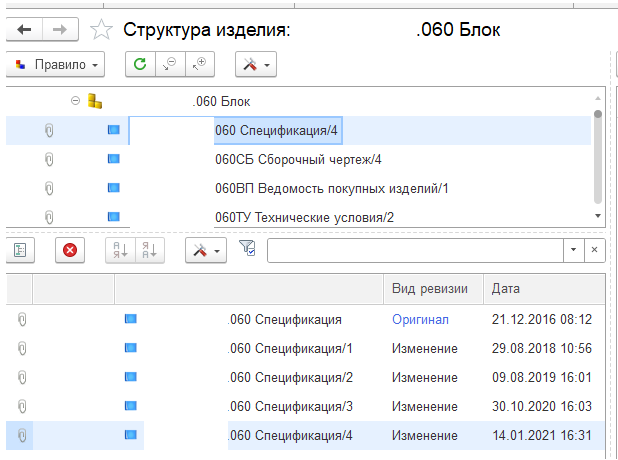

Процесс внесения изменений стал прозрачным: для утвержденных структур появилась возможность отслеживания версионности в силу того, что в системе исключается возможность свободного редактирования после перевода изделия в архив. Таким образом, можно сказать, что работа с электронным архивом, с точки зрения конструкторской подготовки производства, реализована в полной мере и закрывает все потребности предприятия.

Технологическая подготовка производства

На основе конструктивной ЭСИ инженеры-технологи разрабатывают технологическую составляющую на изделие.

В процессе внедрения были созданы различные шаблоны и заполнены справочники, которые позволили стандартизировать процесс описания технологии, а также значительно его ускорить. Основные справочники, с которыми работает технолог:

- «Справочник подразделений и участков»;

- «Виды технологических операций»;

- «Виды рабочих центров»;

- «Точки маршрутов»;

- «Профессии».

При заполнении необходимых значений в рамках технологии происходит последовательный подбор данных без перехода в какие-либо вспомогательные окна или интерфейсы. Это значительно упрощает и ускоряет процесс написания ТП.

Занесение данных по изготовлению, в том числе текстовое содержание операций, осуществляется инженерами-технологами и инженерами-технологами по сварке. Поэтому не менее важным инструментом при описании маршрутов стал для нас функционал создания шаблонов различных уровней дерева технологии, создания новых элементов копированием на основе существующих (например, исчезла потребность прописывать однотипный ТП, можно просто выполнить команду «Создать копированием» и получить независимый маршрут), широкое применение получил также механизм перетаскивания для копирования (drag and drop).

Сегодня создано более 17 тыс. многоэтапных маршрутов изготовления и около 6 тыс. сквозных технологических процессов по сварке.

Нормирование основных и вспомогательных материалов играет важную роль в рамках технологической подготовки производства. Для упрощения работы по этому направлению используются так называемые блоки расчетов. Благодаря доступному инструменту создания расчетов нормирования существует возможность написания своих вариантов, чем мы также активно пользуемся по сей день.

После завершения технологической подготовки производства следует этап подготовки и передачи информации далее, за пределы PLM-системы, в том числе на производство и в бумажный архив. Для формирования комплектов технологической документации используется встроенный инструмент «Технологические отчеты».

В базовой версии Appius-PLM предлагает определенный набор наиболее широко используемых форм, соответствующих ЕСТД. Однако в связи со спецификой работы предприятия нам требовался более широкий спектр применяемых шаблонов. За ними мы обратились к разработчикам, которые в соответствии с техническим заданием разработали для нас следующий перечень:

- «Ведомость закупки материалов и комплектующих»;

- «Маршрутные карты для производства»;

- «Ведомость для планово-экономического отдела для расчета себестоимости»;

- «Отчет для планово-диспетчерского отдела».

Часть отчетов дорабатывается в процессе эксплуатации с учетом замечаний пользователей.

Бумажный архив

В процессе внедрения и работы в системе была проведена колоссальная работа по цифровизации бумажного архива. Вся конструкторская и эксплуатационная документация, отсутствующая в электронном виде, была отсканирована и загружена в систему (всего более 58 тыс. документов).

Как было сказано выше, у нас в системе реализован способ отслеживания версионности этапов жизненного цикла изделия и его документации. Рабочие процессы выстроены таким образом, что внесение изменений в утвержденные ЭСИ и технологию невозможно без создания извещения и его последующего согласования. Такой подход позволяет вести полную актуализацию документации по извещениям об изменении: существует возможность просмотра извещения об изменении документа на определенную дату. Кроме того, всегда можно увидеть информацию о согласующих и их замечания, отследить выдачу документации по версионности документов (рис. 7).

Рис. 7. Пример версионности документов

Процесс выдачи и возврата документов также был автоматизирован в рамках PLM-системы. Оформляются заявки на тиражирование, выдача и возврат копий по карточкам учета документов с присвоением инвентарных номеров. Внедрение функционала электронного архива документации позволило в восемь раз сократить время на поиск нужной документации.

Ограничительный перечень НСИ

Для стандартизации и нормализации подхода к работе как конструкторов, так и технологов в системе сформирован ограничительный перечень, за основу которого взят стандартный модуль «Конструкторско-технологический справочник» (КТС). В справочнике хранится информация по стандартным и прочим изделиям и материалам Отдельно для технологов в КТС организовано общее хранилище шаблонов переходов, операций и даже целых технологических процессов изготовления, применяемых в качестве прототипов.

Сам процесс наполнения КТС происходит несколькими путями. Например, для некоторых направлений используется упомянутый ранее «Инженерный справочник», из которого происходит пополнение новыми материалами, стандартными изделиями и видами операций. Занесение данных происходит также через добавление объектов, полученных из библиотек CAD во время загрузки ЭСИ конструкторами.

Доступ к наполнению справочника ограничен — за это отвечает отдельно созданная группа пользователей с набором прав для работы с ним. Поэтому взаимодействие рядовых пользователей по созданию новых объектов в КТС возможно только через создание заявки в системе и ее согласование.

Подготовка данных для 1С:ERP

Завершающим этапом работы в системе Appius-PLM идеологически является подготовка и передача информации в учетную систему. В нашем случае в качестве учетной системы используется 1С:ERP.

С помощью отдельного интерфейса «ERP-компонент» производится проверка и трансформация конструкторско-технологических данных с автоматическим созданием ресурсных спецификаций, в которых аккумулированы все необходимые данные по материальным и трудовым нормам, а также комплектующим.

Особо хотим отметить службу технической поддержки компании «Аппиус», сотрудники которой помогали во внедрении, а сейчас помогают поддерживать систему.

Внедрение системы позволило:

- улучшить качество и сроки разработки конструкторской и технологической документации;

- повысить прозрачность, актуальность и достоверность данных;

- организовать проектный подход, объединив в единый контур подразделения;

- иметь доступ к документации с рабочего места;

- уйти от монополии владения данными.

На сегодняшний день результатом проектного подхода является формирование планов подразделений, отчетов по задачам и т.д. У руководителей появился инструмент, позволяющий оперативно получать информацию по отставанию от сроков проекта, а также эффективно выполнять перепланирование и управление. Все это значительно снижает вероятность срыва сроков при выполнении заказов.

Дополнительно система Appius-PLM позволила значительно упростить жизнь руководству и сотрудникам за счет автоматизации ряда процессов.

Надеемся, что наш опыт поможет другим компаниям, которые пренебрегают проектным подходом, — ведь в действительности он только упрощает и организует работу всего предприятия.

До новых встреч!