В статье рассматриваются вопросы автоматизации изготовления индивидуальных изделий в условиях массового производства на поточных линиях с использованием разнообразного цифрового оборудования. На примере производства металлических дверей продемонстрировано решение, позволяющее минимизировать «ручное программирование» при использовании универсальных CAD/CAM-систем.

В современных условиях многие предприятия, ориентированные на выпуск индивидуальных изделий, переходят в категорию предприятий массового производства. Такой переход сопровождается оснащением производства разнообразным цифровым оборудованием, что ускоряет производственные процессы и снижает себестоимость продукции.

В связи с высокими темпами выпуска продукции, каждый экземпляр которой имеет индивидуальные отличительные особенности, возникают новые требования к технологической подготовке производства, включая максимальное исключение человеческого фактора при разработке управляющих программ для станков с ЧПУ.

В качестве примера можно рассмотреть производство металлических дверей. Данная продукция отличается рядом особенностей:

- несколько последовательных типов обработки:

- металлический каркас,

- накладные панели из МДФ, пластика или дерева;

- индивидуальные размеры каждой двери;

- использование различных типов замковых систем, глазков и задвижек;

- индивидуальные дизайнерские элементы конкретного заказа.

Несмотря на то что в таком производстве подготовка управляющих программ является не сложной, а скорее рутинной, из-за необходимости учитывать множество факторов и ограничения по времени растет процент брака, связанный с ошибками.

Рассмотрим бизнес-процесс производства дверей полностью:

- Исходная информация (выбор дизайна и фурнитуры) осуществляется заказчиком через структуры маркетинга. Фактический размер двери формируется замерщиком.

- Данные заказа поступают в систему управления предприятием (в данном случае 1С УПП).

- В системе управления предприятием формируются ежедневные сменно-суточные задания для производства деталей на оборудовании с ЧПУ.

- По данным задания инженерные службы и наладчики станков ЧПУ масштабируют исходные файлы дизайна и вписывают в них данные замков и другой фурнитуры. Сейчас это происходит в универсальной системе AutoCAD или КОМПАС.

- Геометрические данные поступают в универсальную систему САМ, в которой выполняется построение траекторий. И снова используется универсальная система, например ArtCAM.

- На заключительном этапе подготовки производства в САМ-системе в результате постпроцессирования формируется комплект управляющих программ для всех единиц оборудования с ЧПУ, задействованных в изготовлении текущего изделия. Каждая единица оборудования с ЧПУ при этом программируется по собственным правилам.

- Программы передаются и выполняются непосредственно на станке с ЧПУ.

В крупном дверном производстве ежедневно может выполняться 150-200 заказов, что достаточно много, учитывая разнообразие дизайнов (200-300) и замковых систем (20-30). Кроме того, конфигурация геометрии будет определяться стороной открывания (правая или левая), а также стороной расположения (внутренняя или наружная).

Для того чтобы обеспечить надежное и безошибочное выполнение данного бизнес-процесса, была разработана инженерная база данных со встроенными средствами автоматизации пересчета геометрической информации в зависимости от данных производственного заказа. Разработка проводилась с использованием отечественной CAD/CAM-системы ГеММа-3D в пакетном режиме (без использования интерфейса пользователя).

Инженерная база данных синхронизируется с управленческой базой предприятия, а при необходимости — дополняется и корректируется. Технологическая информация (файлы дизайнов, управляющие программмы и т.д.) хранятся в хранилище двоичных данных на базе платформы «1С:Предприятие», что позволяет:

- существенно увеличить производительность системы;

- сократить время на восстановление/создание резервной копии базы данных;

- ускорить выполнение реструктуризации и дефрагментации при обновлении базы.

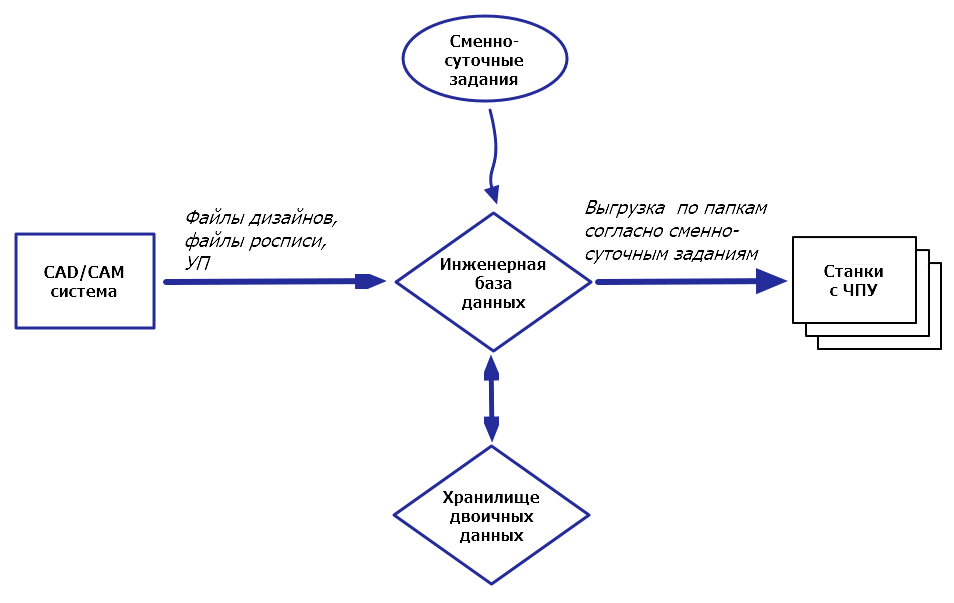

Бизнес-процессы в инженерной базе представлены на рис. 1.

Рис. 1. Бизнес-процессы инженерной базы

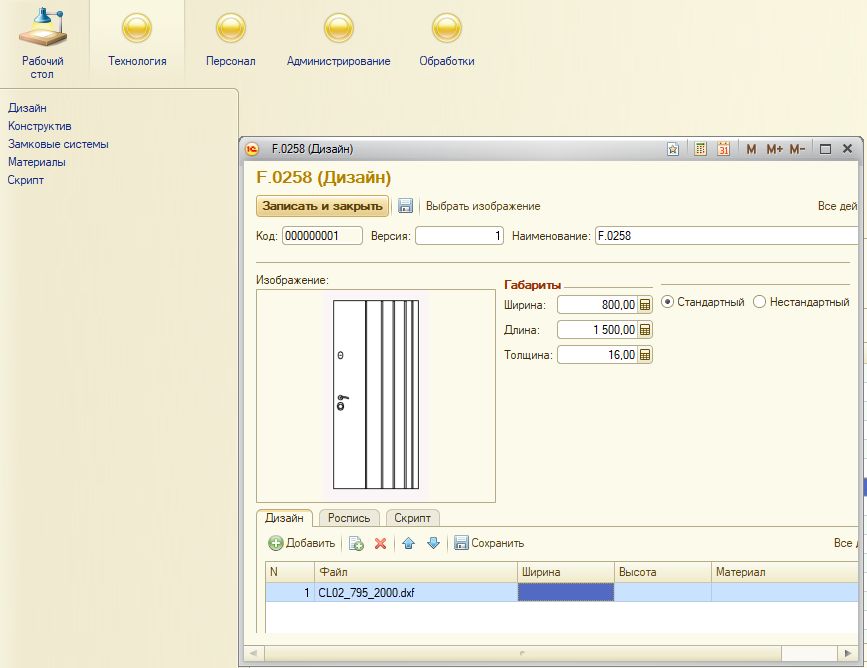

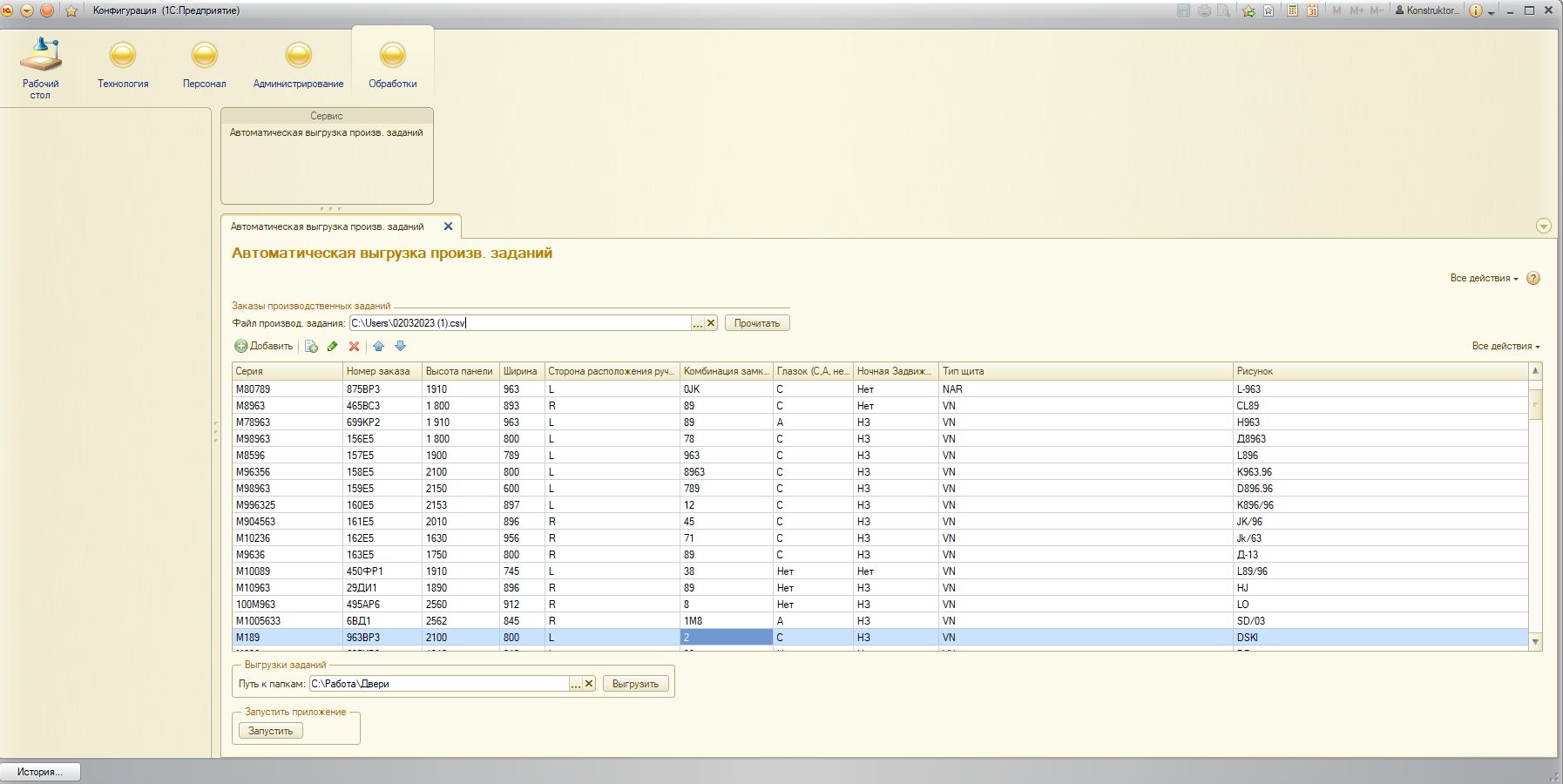

Структура базы данных реализована через справочники, в которых хранятся данные и ссылки на хранилище двоичных данных. База данных имеет простой и понятный для пользователя «1С» интерфейс (рис. 2).

Рис. 2. Интерфейс инженерной базы

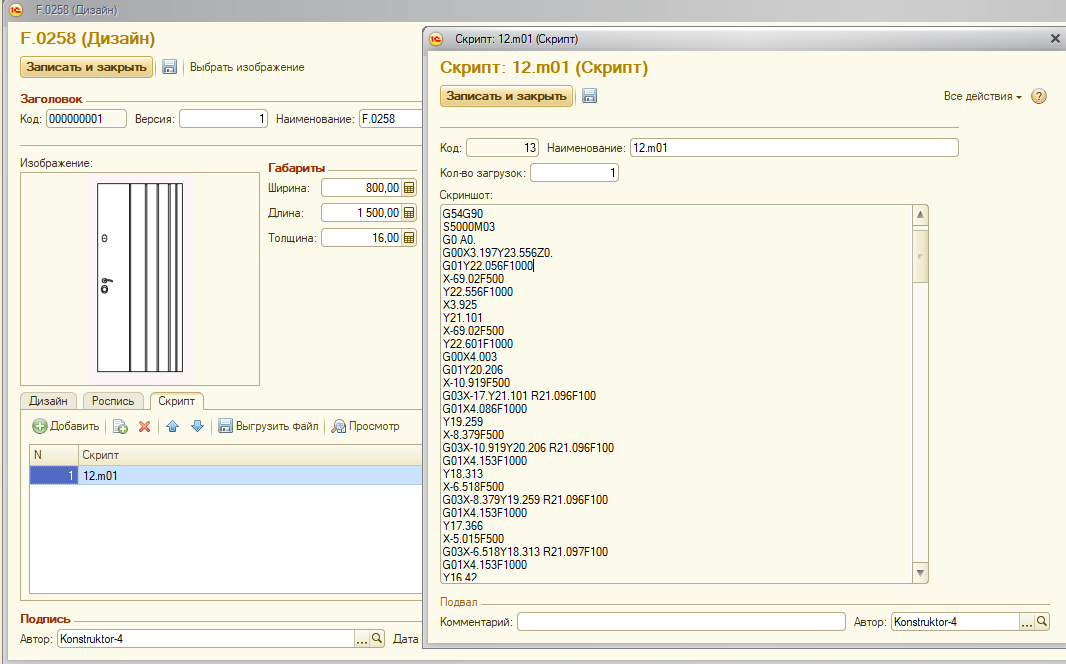

Для каждого дизайна дверей есть своя программа обработки — скрипт (рис. 3).

Рис. 3. Скрипт дизайна

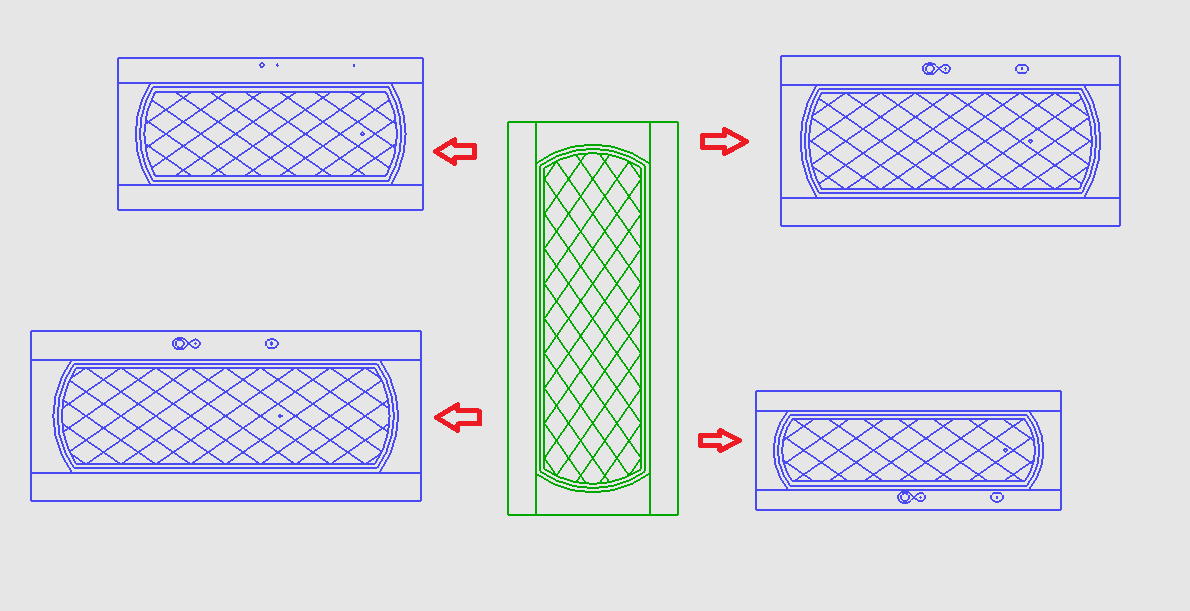

Рис. 4. Результат пересчета дизайна для нескольких заказов

На основе ежедневных сменно-суточных заданий, сформированных в системе управления производством, в инженерной базе выполняется перерасчет геометрической информации в зависимости от данных производственного заказа (рис. 4).

В базе запускается специальное приложение. После выполнения приложения на диске фомируются папки с программами для непосредственного использования на станке с ЧПУ.

Приложение выполняет преобразование дизайна в автоматическом режиме с помощью специализированных скриптов на макроязыке UNCL системы ГеММа-3D.

Скрипт работает с объектами DXF-геометрии. Поддерживается использование групп и слоев. На этапе преобразования поддерживаются операции масштабирования перемещения поворота и отражения. Простые объекты могут быть удлинены и обрезаны областью. Реализовано построение эквидистант.

В результате работы скрипта данные из нескольких DXF-файлов считываются, преобразуются и сохраняются в новый DXF-файл, идентифицируемый по шифру производственного заказа. Полный расчет геометрических файлов для дневного сменно-суточного задания на 150 дверей занимает не более 30 с машинного времени (рис. 5).

Рис. 5. Обработка перерасчета сменно-суточных заданий

В настоящее время закончена реализация первого этапа создания полностью автоматизированной системы подготовки производства дверей, которую можно условно назвать автоматическим CAD-модулем.

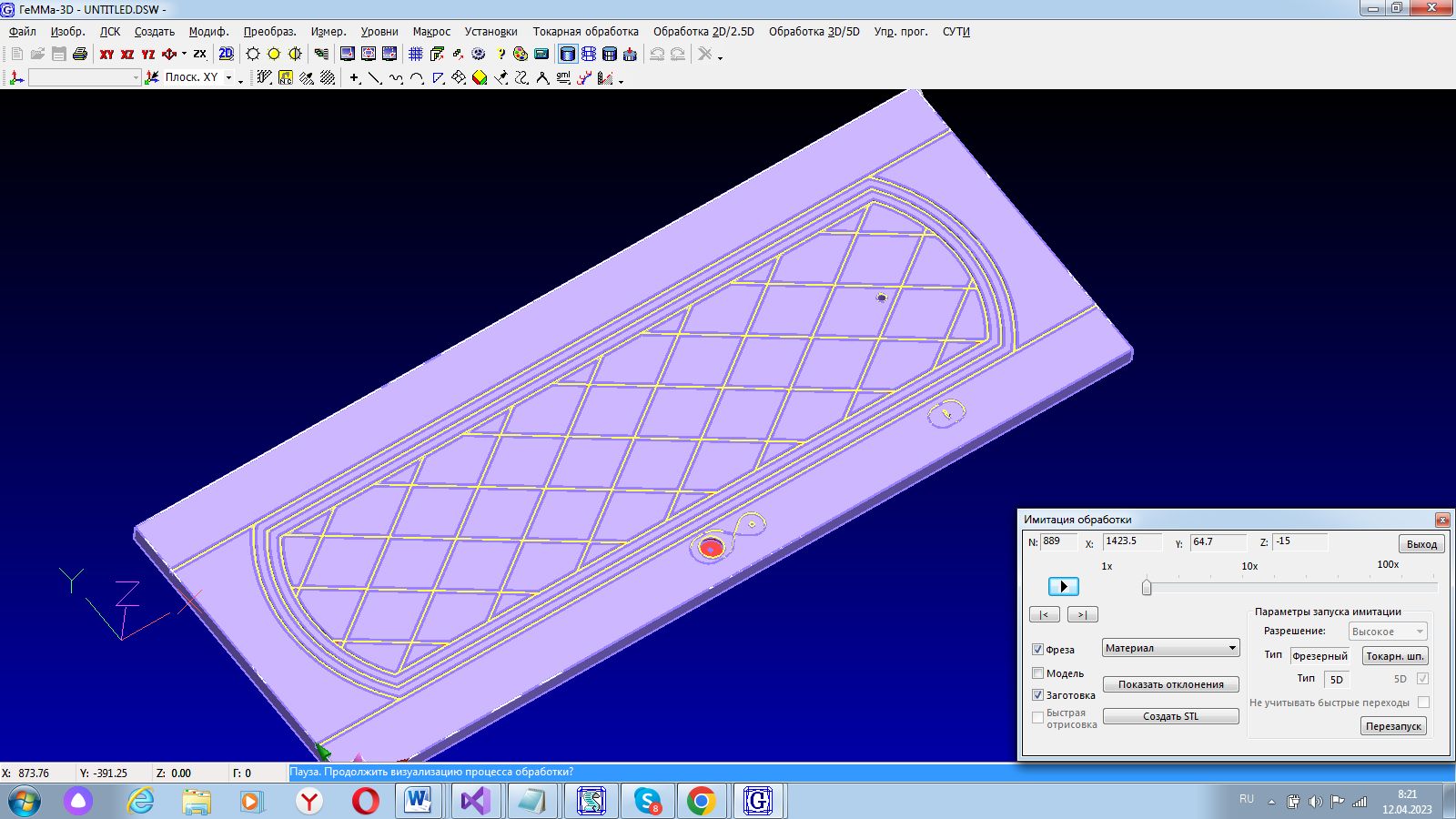

На следующем этапе на базе расчетного модуля CAD/CAM-системы ГеММа-3D будет разработан автоматический CAM-модуль, который сможет создавать траектории обработки и генерировать управляющие программы без участия программиста. Для обеспечения гарантированного безошибочного результата выполнения комплекса работ предполагается интеграция программного обеспечения ГеММа-3D.Верификатор. С помощью верификатора наладчик станка с ЧПУ сможет перед выполнением управляющей программы проверить ее в режиме симуляции, чтобы быть полностью уверенным в конечном результате (рис. 6).

Рис. 6. Имитация выполнения управляющей программы, полученной в результате автоматического построения