Статья представляет собой четвертую часть цикла статей «Цифровая платформа по разработке и применению цифровых двойников “Digital Twins” CML-Bench®». Первые три части статьи опубликованы в № 8-10 за 2023 год. Четвертая часть цикла статей посвящена описанию проектов в отрасли атомного машиностроения, в рамках которых для разработки изделий высокого уровня сложности применена цифровая платформа по разработке и применению цифровых двойников CML-Bench®, относящаяся к классу SPDM-систем. В статье освещены функциональные и технические возможности цифровой платформы CML-Bench®, эффективное применение которых способствовало успешной реализации проектов в интересах высокотехнологичной атомной промышленности.

Введение

Разработка и производство критически важной конкурентоспособной продукции высокой степени сложности для высокотехнологичных отраслей промышленности возможны на основе передовой технологии создания цифровых двойников изделий [1; 2],

для чего необходимы эффективные инструменты, обеспечивающие прозрачность и прослеживаемость (контролируемость) процесса разработки, обоснование с помощью цифровых испытаний принимаемых проектных решений, автоматизацию работы с расчетными вариантами и конечно-элементным моделированием, интеграцию и взаимодействие инженерного программного обеспечения [3]. К таким инструментам относятся системы управления процессами и данными компьютерного моделирования (SPDM-системы, Simulation Process and Data Management).

В соответствии с Приказом Министерства цифрового развития, связи и массовых коммуникаций Российской Федерации от 22 сентября 2020 г. № 486 о классификации программ для ЭВМ и баз данных [4], средства управления процессами и данными компьютерного моделирования (SPDM) — это программное обеспечение, предназначенное для эффективного управления конфигурацией данных моделирования, оптимизации процессов, осуществления совместной работы глобально распределенных команд, обеспечения прослеживаемости и принятия решения по оптимизации продукта, связывающее входные и выходные данные программ препроцессинга, систем конечно-элементного анализа и программ обработки результатов вычислений (постпроцессинга).

В качестве российского примера SPDM-системы можно привести цифровую платформу для разработки и применения цифровых двойников CML-Bench® [3; 5-7].

CML-Bench® представляет собой цифровую платформу по разработке и применению цифровых двойников — как высокотехнологичных промышленных изделий или продуктов, так и физико-механических процессов, а также технологических/производственных процессов изготовления [3]. На базе CML-Bench® разрабатываются проекты для следующих высокотехнологичных отраслей промышленности: двигателестроение, авиастроение, автомобилестроение, энергомашиностроение, атомное, нефтегазовое, железнодорожное, тяжелое и специальное машиностроение, судостроение и кораблестроение, ракетная и космическая техника и др.

На цифровой платформе CML-Bench® реализован современный подход к проектированию сложных изделий — обобщенный генеративный дизайн (Generative Design). В рамках данного подхода инженер делегирует часть процессов цифровым технологиям и цифровой платформе CML-Bench® (что, конечно, не уменьшает роли инженера в разработке изделий, а дополняет сложный, трудоемкий и высокозатратный процесс), которая интегрирует 167 программных систем и модулей CAD/CAE-технологий и CAO-технологий компьютерной оптимизации (многопараметрическая, многодисциплинарная, многокритериальная, топологическая, топографическая и др.). С применением цифровой платформы CML-Bench® проходит генерация как разнообразных математических и компьютерных моделей, так и нескольких траекторий проектирования (формируется «дерево траекторий и решений» — своеобразный «целевой след проекта»), а также осуществляется балансировка матрицы требований, целевых показателей и ресурсных ограничений (принципиально важно понимать, что требования и целевые показатели конфликтуют друг с другом и необходимо найти компромиссные решения). Подчеркнем — именно сбалансированная матрица требований, целевых показателей и ресурсных ограничений выступает в качестве фундаментальной основы для цифрового двойника изделия.

Отметим, что к маю текущего года на цифровой платформе CML-Bench® представлено 328 тыс. цифровых и проектных решений для сотен проектов из десятков высокотехнологичных отраслей промышленности.

В статье рассмотрено два проекта, реализованных в интересах атомной промышленности с использованием цифровой платформы CML-Bench®: проект по разработке компрессора низкого давления и проект по разработке цифрового двойника тепловыделяющей сборки.

Реализация проекта по разработке компрессора низкого давления

В 2023 году был реализован проект, задача которого состояла в разработке динамического компрессора низкого давления разделительно-сублиматного комплекса в интересах предприятий атомного машиностроения [8]. Особенность проекта заключалась в замещении изделия советской разработки с учетом многолетнего опыта эксплуатации изделия на реальном производстве. Результатом работы стал разработанный и изготовленный опытный образец компрессора новой конструкции.

Для этого работа была разбита на следующие этапы: создание цифрового двойника исходного изделия, разработка цифрового двойника новой конструкции изделия, создание необходимой документации на основе эскизных моделей, разработанных с помощью цифрового двойника изделия, изготовление опытного образца и, в конечном счете, проведение натурных испытаний. Разработка цифрового двойника нового компрессора заняла шесть месяцев.

Работа полностью проводилась на цифровой платформе по разработке и применению цифровых двойников CML-Bench® в соответствии с процессом, приведенным на рис. 1.

Рис. 1. Процесс создания цифрового двойника (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Основные задачи работы:

- поиск конструктивных решений для обеспечения герметичности корпуса, исключающих попадание воздуха из окружающей среды и попадание смазки в проточную часть;

- разработка математических, компьютерных и цифровых моделей для прогнозирования прочности, надежности и эффективности полученных конструкционных решений;

- разработка газодинамической цифровой модели компрессора;

- оптимизация конструкции компрессора на основе созданной верифицированной и валидированной цифровой модели реального образца и результатов проведенных цифровых (виртуальных) испытаний;

- разработка комплекта рабочей конструкторской документации;

- изготовление опытного образца компрессора;

- прохождение натурных испытаний на площадке заказчика.

В ходе проекта на основе технического задания была подготовлена матрица требований, целевых показателей и ресурсных ограничений, затем с учетом матрицы была создана одномерная компьютерная модель изделия.

Особенность формирования матрицы заключалась в том, что разрабатываемое изделие должно работать в существующем контуре оборудования. Это, в свою очередь, налагает требования к используемым в компрессоре материалам, а также к присоединительным размерам компрессора. Суммарно было выделено около 150 требований, целевых показателей и ресурсных ограничений.

После этого был проведен ряд цифровых (виртуальных) испытаний для формирования новой трехмерной геометрии проточной части компрессора. Следующим шагом на основе выбранной геометрии проточной части была проверка всех рабочих режимов компрессора путем цифровых испытаний. Контроль проверки режимов работы компрессора включал применение средств мониторинга, доступных на цифровой платформе CML-Bench®. После этого были проведены цифровые испытания компрессора для оценки прочности. В результате была сформирована трехмерная цифровая модель проточной части компрессора, которая была использована для формирования конструкторской документации.

Необходимо отметить, что процесс проходил не последовательно-линейно, а имел итерационно-кольцевой характер, что подразумевало возврат на один или два шага назад для получения новой, улучшенной конструкции компрессора. Например, изменялось количество лопаток, их геометрия, размеры щелевого диффузора и др.

Разработка цифрового двойника потребовала создания двух цифровых (виртуальных) испытательных стендов: ВИС «Газодинамика» и ВИС «Прочность». Первый стенд включает набор взаимоувязанных математических и компьютерных моделей для разработки проточной части изделия, второй содержит модели, описывающие рабочий цикл изделия и оценку его ресурсной надежности. Например, с применением цифрового стенда «Прочность» был проведен расчет перегрузок, жесткостных и частотных характеристик, прочности и долговечности конструкции изделия.

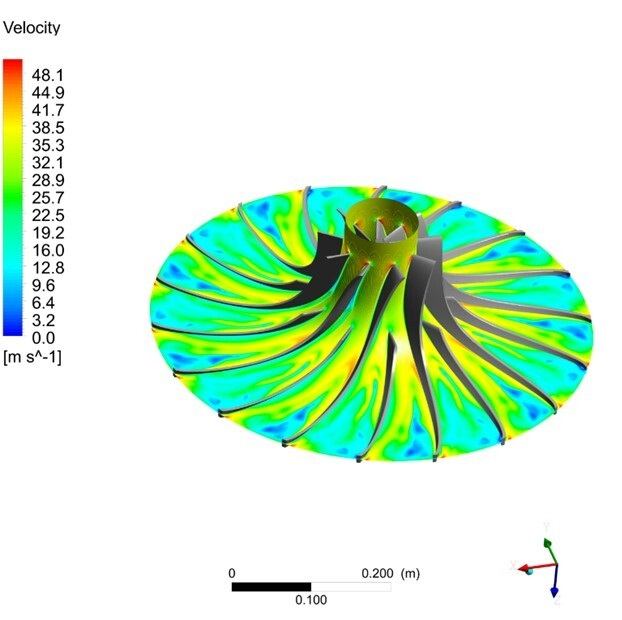

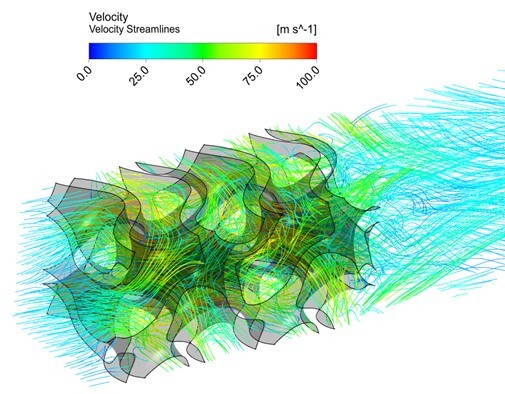

Рис. 2. Пример разработки проточной части компрессора, отвечающей за скоростные характеристики (Источник: ПИШ СПбПУ

«Цифровой инжиниринг»)

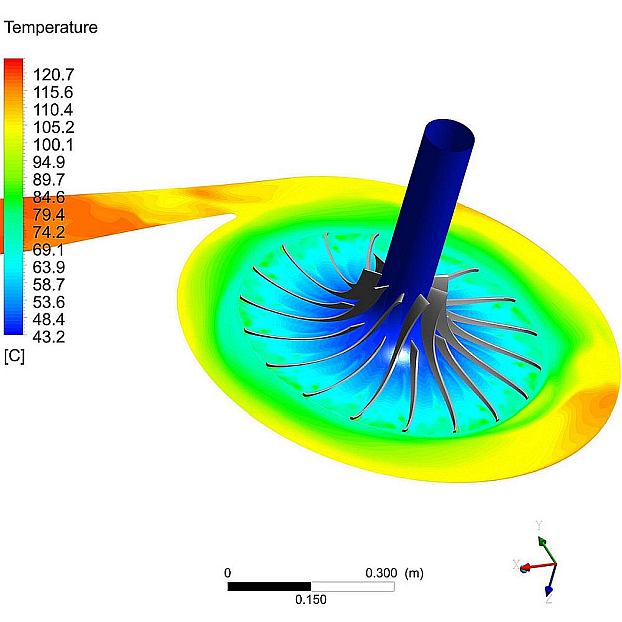

Рис. 3. Пример разработки проточной части компрессора, отвечающей за температурные характеристики (Источник: ПИШ СПбПУ

«Цифровой инжиниринг»)

Ввиду наличия большого объема данных, связанных с исходной конструкцией компрессора, была проведена валидация обоих цифровых (виртуальных) испытательных стендов. Валидация проводилась с учетом экспериментальных данных и матрицы требований, целевых показателей и ресурсных ограничений.

В ходе работ было проведено порядка тысячи цифровых (виртуальных) испытаний, при этом каждая компьютерная (конечно-элементная) модель в среднем насчитывала 30 млн элементов. Суммарно для проведения полномасштабных цифровых испытаний было затрачено около 1 млн ядро-часов вычислительных ресурсов Суперкомпьютерного центра СПбПУ «Политехнический».

В результате выполнения проекта была разработана эскизная документация, которая использовалась для создания конструкторской документации и последующего изготовления изделия. Фактически, было проведено около десятка итераций с получением различных конструкций компрессора, а также получен оригинальный конструктивный вариант компрессора с применением нового электродвигателя другого типа. В результате проекта создан цифровой двойник компрессора низкого давления.

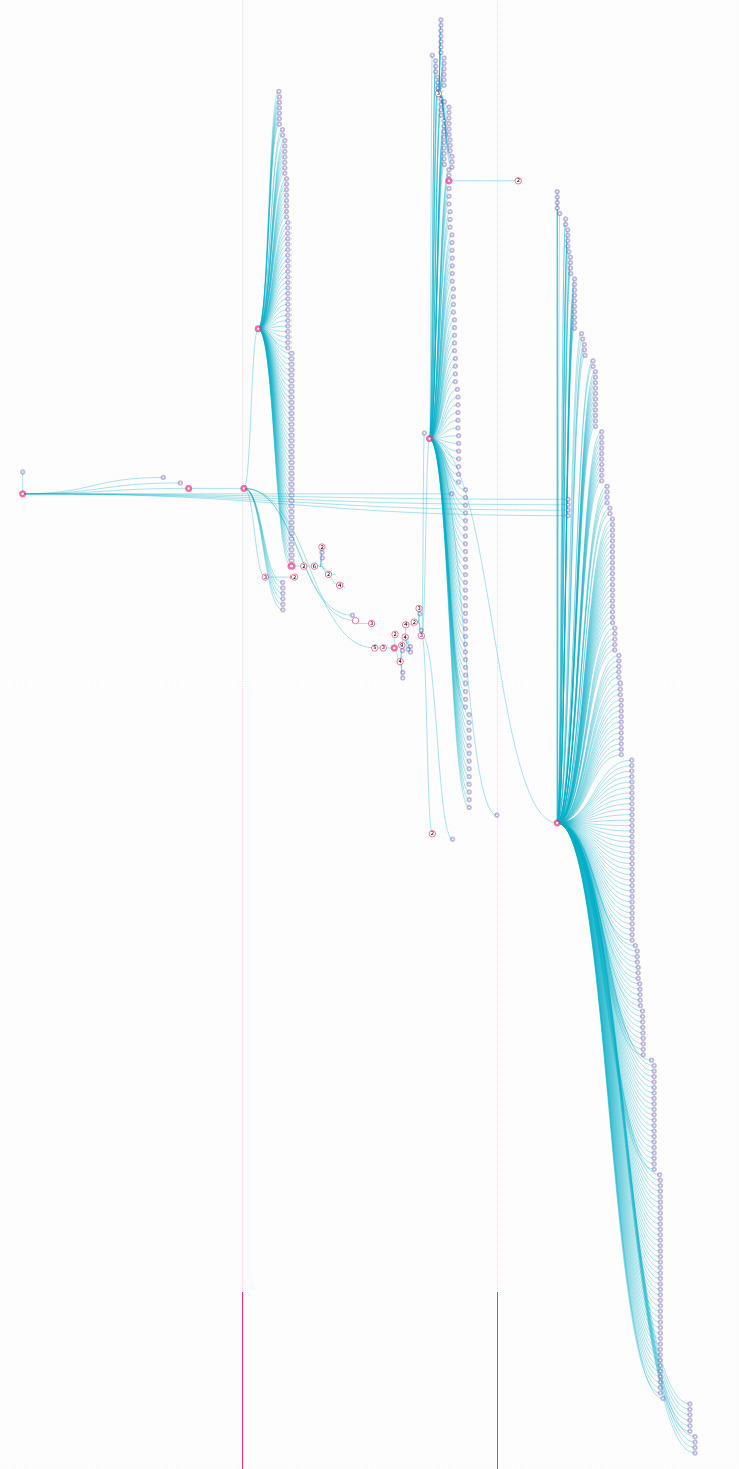

Реализация проекта на цифровой платформе CML-Bench® с использованием инженерного программного обеспечения и возможностью интеграции с вычислительными кластерами Суперкомпьютерного центра СПбПУ «Политехнический» дала возможность сформировать необходимый научно-технологический задел для разработки турбокомпрессоров. Кроме того, применение цифровой платформы CML-Bench® позволило эффективно организовать автоматизированные расчетные цепочки и процессы параллельных вычислений, провести мультидисциплинарный анализ с учетом технологических процессов и эксплуатационных режимов, свойств материалов и др., а также сформировать цифровой след проекта — дерево решений с указанием шкалы времени (рис. 4).

Рис. 4. Фрагмент дерева решений, представляющего цифровой след проекта по разработке компрессора низкого давления (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Фактически, на дереве решений представлены три крупные комплексные итерации («ветви» на рис. 4), которые предваряются условно-горизонтальным участком, демонстрирующим ход проведения предварительного моделирования. В ходе итераций проводилось цифровое моделирование для отработки режимов компрессора — от запирания до помпажа. В результате была проведена серия независимых цифровых испытаний при различных режимах работы компрессора. Ввиду того, что при переходе к новой итерации удовлетворяется всё больше требований из матрицы требований и целевых показателей, количество цифровых испытаний с каждой итерацией растет. На дереве решений серые точки отображают цифровые испытания без изменения дизайна («цифровые решения»), которые необходимы для формирования обоснованного изменения конструкции изделия («проектные решения»), которые отмечены розовыми точками на дереве решений.

Реализация проекта по разработке цифрового двойника тепловыделяющей сборки

Тепловыделяющая сборка (ТВС) — это конструкция, состоящая из множества тепловыделяющих элементов, или твэлов. Например, у реактора ВВЭР-1000 ТВС содержит 312 твэлов. Кроме того, ТВС содержит две концевые детали — головку и хвостовик, которые служат для фиксации кассеты в активной зоне, а также повышения жесткости конструкции. Также ТВС содержат перемешивающие и дистанционирующие решетки, а также фильтрующие элементы. Перемешивающие решетки служат для интенсификации теплообмена между теплоносителем и твэлом, а дистанционирующие — для повышения жесткости конструкции, причем в некоторых конструкциях они объединены в один элемент. Фильтрующие элементы служат для уменьшения дебриз-износа твэлов, связанных с попаданием в активную зону реактора посторонних элементов.

В рамках реализации проекта по разработке цифрового двойника тепловыделяющих сборок атомного реактора и некоторых элементов конструкции выполнены две масштабные работы.

Цель первой работы, проведенной в период с 2019 по 2020 год, заключалась в разработке методологии по оценке эффективности перемешивающей решетки (ПР) и разработке новой модели антидебризного фильтра (АДФ) с улучшенными характеристиками фильтрации, который планировалось изготовить с помощью аддитивного производства.

Вторая работа была начата в 2021 году и продолжается по настоящее время. Цель второй работы — разработка полной модели тепловыделяющих сборок типа ТВС-ВВЭР (ТВС для реакторов водо-водяного типа российской разработки шестигранного сечения) и типа ТВС-Квадрат (ТВС-К, ТВС для зарубежных реакторов водо-водяного типа квадратного сечения) [9]. При этом в ходе разработки изделий были подготовлены два цифровых (виртуальных) испытательных стенда ВИС и один цифровой (виртуальный) испытательный полигон ВИП, с помощью которых решались методологические (например, моделирование течения теплоносителя через ТВС) и практические задачи (например, уменьшение массы транспортного упаковочного контейнера (ТУК) на 10%).

Основные задачи проекта:

- разработка новой конструкции антидебризного фильтра (АДФ);

- разработка методики расчетного определения коэффициента гидравлического сопротивления (КГС) конструкции АДФ с помощью трехмерного конечно-объемного моделирования течения рабочего тела путем решения уравнения Навье — Стокса;

- разработка методики определения прочностных характеристик АДФ;

- разработка рекомендаций по оптимизации конструкции ПР с целью повышения интенсификации теплообмена и снижения неравномерности подогрева теплоносителя по сечению ТВС;

- разработка семейства взаимоувязанных математических и компьютерных моделей сборок ТВС-К и ТВС-ВВЭР;

- разработка цифровых (виртуальных) испытательных стендов для исследования прочности и работоспособности сборок ТВС-К и ТВС-ВВЭР в соответствии с НП-094-15 «Основные требования к обоснованию прочности и термомеханического поведения тепловыделяющих сборок и тепловыделяющих элементов в активной зоне водо-водяных энергетических реакторов» и методикой механического проекта ТВС;

- валидация разработанных цифровых моделей и цифровых стендов на основе предоставленных заказчиком экспериментальных данных;

- сравнительный анализ эффективности разных вариантов конструкций ПР;

- многокритериальная оптимизация конструкции и расположения ПР по высоте ТВС с целью повышения интенсификации теплообмена и снижения неравномерности подогрева теплоносителя по сечению ТВС;

- разработка рекомендаций по оптимизации конструкции ПР, изготавливаемой с помощью субтрактивных и/или аддитивных технологий;

- оптимизация конструкции ТУК (тип ТК — С69) в части повышения технологичности конструкции и снижения стоимости изготовления конструкции при сохранении необходимого уровня прочности;

- оптимизация конструкции органов регулирования и средств управления и защиты (ОР СУЗ) по времени падения.

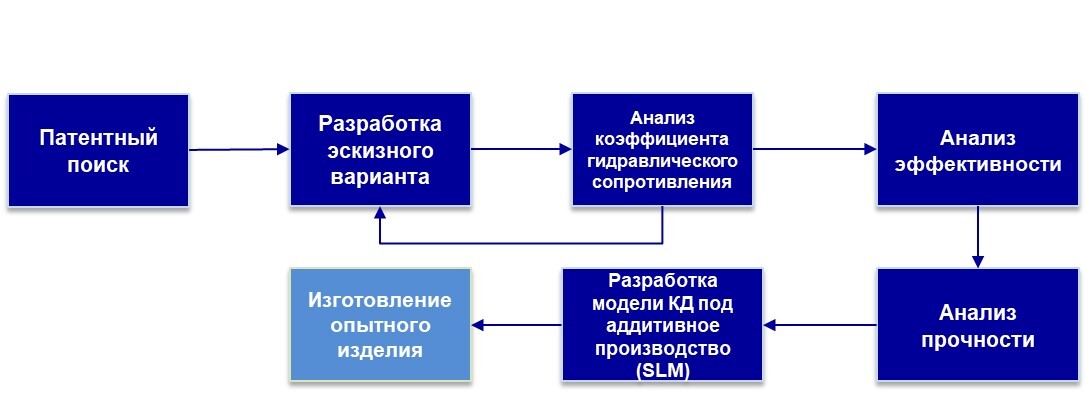

Упрощенная схема с примером процесса разработки антидебризного фильтра представлена на рис. 5.

Рис. 5. Процесс разработки антидебризного фильтра (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

Необходимо отметить, что указанный процесс, как и в проекте по разработке компрессора, был не последовательно-линейным, а итеративно-кольцевым, то есть в ходе проекта требовалось вернуться на несколько шагов назад, чтобы, например, уточнить геометрию изделия.

Работа по реализации проекта выполнена на цифровой платформе по разработке и применению цифровых двойников CML-Bench®.

В начале реализации проекта на платформе была сформирована матрица требований, целевых показателей и ресурсных ограничений. Сложность формирования матрицы требований к изделию вызвана тем, что разрабатываемое изделие должно функционировать в конструкции (системе) существующего реактора. Это, в свою очередь, налагает определенные ограничения на перечень используемых в изделии материалов, а также на присоединительные размеры ТВС.

Основу проекта, как было отмечено выше, составляла разработка одного ВИП и двух ВИС:

- ВИП «Безопасность» — для математического и компьютерного моделирования процесса транспортировки и, соответственно, аварийных ситуаций с падением ТУК с различных высот. Также к этому ВИП относятся вопросы математического и компьютерного моделирования и оптимизации ОР СУЗ.

- ВИС «Прочность» — для математического и компьютерного моделирования процессов, связанных с прочностью, начиная со статической прочности и заканчивая радиационным ростом. Отметим, что ВИС «Прочность» тесно связан с ВИС «Гидродинамика».

- ВИС «Гидродинамика» — для математического и компьютерного моделирования процессов течения теплоносителя через ТВС, а также процесс оптимизации ПР. При этом оптимизация ведется в части положения решеток в ТВС и в части геометрии самих решеток.

Особенностью верификации и валидации разработанных математических и компьютерных моделей и полученных численных результатов является накопленный научно-технологический задел и большое число опубликованных научных материалов, а также материалов, связанных с проведением натурных испытаний аналогичных конструкций.

Для решения задач в ходе разработки антидебризного фильтра и перемешивающей решетки проведено около 300 цифровых (виртуальных) испытаний, при этом размер конечно-элементной сетки достигал 250 млн элементов. Необходимо отметить, что для задач гидродинамики использовались также вихреразрешающие LES (Large Eddy Simulation; метод крупных вихрей) и DES (Detached Eddy Simulation; метод отсоединенных вихрей) подходы. Проведение одного цифрового испытания занимало порядка 30 тыс. ядро-часов.

Работы по проекту в части разработки антидебризного фильтра и определения эффективности перемешивающей решетки заняли шесть месяцев. В ходе работ было рассмотрено более десяти конструкций изделия (рис. 6).

Рис. 6. Пример фрагмента конструкции фильтра (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В ходе работ по математическому и компьютерному моделированию целой конструкции ТВС на данный момент проведено порядка 2 тыс. цифровых испытаний, при этом размер конечно-элементной сетки достигал 700 млн элементов. Работы по разработке полной ТВС, как было отмечено выше, запланированы на три года и по состоянию на май текущего года еще продолжаются.

Цифровая платформа для разработки и применения цифровых двойников CML-Bench® и опытный образец оптимизированной конструкции антидебризного фильтра тепловыделяющей сборки (ТВС) ВВЭР-1000 впервые были представлены 5 июля 2022 года Заместителю Председателя Правительства Российской Федерации — Министру промышленности и торговли Российской Федерации Д.В. Мантурову на XII международной выставке ИННОПРОМ в Екатеринбурге (рис. 7) [10], а также 7 марта 2024 года — в рамках Всемирного фестиваля молодежи (ВФМ-2024) в Сочи [11].

Рис. 7. Опытный образец антидебризного фильтра тепловыделяющей сборки представлен Заместителю Председателя Правительства Российской Федерации — Министру промышленности и торговли Российской Федерации Д.В. Мантурову (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В ходе проекта накоплен необходимый задел для разработки теплообменников различных типов с применением цифровой платформы CML-Bench®. Возможности цифровой платформы не только позволили успешно провести разработку конструкций антидебризного фильтра и перемешивающей решетки, но и обеспечили развитие платформы в части применения для реализации проектов атомного машиностроения — одной из наиболее сложных и наукоемких отраслей промышленности.

Рис. 8. Антидебризный фильтр, изготовленный с применением аддитивных технологий (Источник: ПИШ СПбПУ «Цифровой инжиниринг»)

В качестве результата работы можно выделить следующие достижения:

- разработан и изготовлен с использованием аддитивного производства антидебризный фильтр (рис. 6-8), причем новая конструкция антидебризного фильтра ТВС в десять раз эффективнее исходного изделия;

- разработана методология оценки эффективности перемешивающих решеток типа «вихрь» и «прогонка», разработаны рекомендации для внесения изменений в их конструкции;

- сформированы рекомендации по уменьшению длины сварных швов в конструкции ТУК-С69 на 15%, а также уменьшению всей массы на 10% за счет оптимизации конструкции;

- продолжаются работы по наполнению ВИС «Гидродинамика» и ВИС «Прочность», которые позволят проводить математическое и компьютерное моделирование поведения ТВС в течение кампании ядерного реактора, например в части радиационного роста.

Заключение

В ходе выполненных проектов с применением цифровой платформы CML-Bench® были разработаны новые конструкции в области атомного машиностроения. Стоит отметить, что многолетнее взаимовыгодное сотрудничество Передовой инженерной школы СПбПУ «Цифровой инжиниринг» с предприятиями, входящими в Госкорпорацию «Росатом», свидетельствует об эффективности применения технологии цифровых двойников и цифровой платформы CML-Bench® для реализации проектов атомного машиностроения. В 2022 году отечественная цифровая платформа по разработке и применению цифровых двойников CML-Bench® успешно развернута

в ООО «Центротех-Инжиниринг» (входит в контур управления топливной компании «ТВЭЛ» Госкорпорации «Росатом») [12].

Технология цифровых двойников изделий позволяет создавать сложные высокотехнологичные продукты высокого уровня конкурентоспособности, а также снижать себестоимость и длительность разработки изделий. Это способствует достижению целей программ импортозамещения и импортоопережения на государственном уровне и укреплению технологического суверенитета России.

Список источников:

- ГОСТ Р 57700.37-2021 Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения. URL: https://protect.gost.ru/document.aspx?control=7&id=241313 (дата обращения: 01.04.2024).

- Цифровые двойники в высокотехнологичной промышленности: монография / А.И. Боровков [и др.]; ред. А.И. Боровков. СПб: ПОЛИТЕХ-ПРЕСС, 2022. 492 с.

- Цифровая платформа по разработке и применению цифровых двойников «Digital Twins» CML-Bench®. Часть 1 / А.И. Боровков [и др.] // САПР и графика. № 8. С. 42-51.

- Приказ Министерства цифрового развития, связи и массовых коммуникаций РФ от 22.09.2020 № 486 «Об утверждении классификатора программ для электронных вычислительных машин и баз данных». URL: https://base.garant.ru/74832091/ (дата обращения: 01.04.2024).

- Боровков А.И. Цифровая платформа по разработке и применению цифровых двойников «Digital Twins» CML-Bench®. Часть 2 / А.И. Боровков, В.В. Бураков // САПР и графика. 2023. № 9. С. 54-64.

- Цифровая платформа по разработке и применению цифровых двойников «Digital Twins» CML-Bench®. Часть 3 / А.И. Боровков [и др.] // САПР и графика. № 10. С. 50-62.

- CML-Bench® — цифровая платформа по разработке и применению цифровых двойников. URL: https://cml-bench.ru/ (дата обращения: 01.04.2024).

- Цифровой двойник динамического компрессора низкого давления для разделительно-сублиматного комплекса: Проекты. FEA.RU | CompMechLab — разработка и применение цифровых двойников (digital twin), цифровое проектирование, CAD/CAE/CAM/CAO/HPC, 2023. URL: https://fea.ru/project/251 (дата обращения: 10.04.2024).

- Цифровой двойник начальной стадии ядерного цикла: Проекты. Центр НТИ СПбПУ «Новые производственные технологии», 2023. URL: https://nticenter.spbstu.ru/nti_projects/81 (дата обращения: 09.04.2024).

- Министр промышленности и торговли Российской Федерации Денис Мантуров высоко оценил опережающие мировой уровень разработки Центра НТИ СПбПУ: Новости. Центр НТИ СПбПУ «Новые производственные технологии», 2022. URL: https://nticenter.spbstu.ru/news/8174 (дата обращения: 09.04.2024).

- Всемирный фестиваль молодежи: ведущие эксперты Экосистемы технологического развития СПбПУ представили передовые проекты мирового уровня на самом масштабном молодежном событии в мире: Новости. FEA.RU | CompMechLab — разработка и применение цифровых двойников (digital twin), цифровое проектирование, CAD/CAE/CAM/CAO/HPC, 2024. URL: https://fea.ru/news/8768 (дата обращения: 10.04.2024).

- Петербургский Политех внедрил цифровую платформу разработки цифровых двойников CML-Bench® на предприятии Росатома: Новости. Атомная энергия 2.0, 2022. URL: https://www.atomic-energy.ru/news/2022/10/13/129231 (дата обращения: 10.04.2024).