В статье приведены сведения о системе автоматизированной разработки технологической документации и нормирования фрезерных операций для станков с ЧПУ с использованием элементов искусственного интеллекта, реализованной в программе ADEM CAD/CAM/CAPP. Предложена методика сбора информации с применением информационных возможностей устройства числового программного управления для расчета показателей эффективности автоматизированного производства. Оценка результативности работы автоматизированного производства выполняется по показателям общей эффективности ОЕЕ.

Автоматизация производства является одним из приоритетных направлений научно-технического развития в России [1]. Основным путем автоматизации машиностроительного производства остается использование оборудования с программным управлением. Преимущества применения данного вида оборудования достижимы при соответствующей технологической подготовке производства, в том числе на основе автоматизированных систем проектирования. Выполнение технологических проектных работ и определение нормативов времени в автоматизированных системах с использованием искусственного интеллекта (ИИ) позволяет достичь повышения производительности в 3-4 раза [2]. Развитие и применение технологий ИИ отечественными производителями становится одним из обязательных условий для получения бюджетных субсидий. Например, в 2024 году планируется выдача субсидий российским компаниям, выручка которых превышает 800 млн руб. [3]. Реализация использования ИИ в РФ регламентируется документом «Национальная стратегия развития искусственного интеллекта на период до 2030 года» [4] и государственными стандартами [5, 6].

Действенным сценарием применения ИИ при автоматизированной технологической подготовке производства для оборудования с программным управлением является загрузка 3D-модели изделия в систему и получение на выходе готового комплекта технологической документации, управляющих программ и расчетных нормативов времени с возможностью последующего анализа и корректировки результатов.

Использование ИИ при технологической подготовке производства

Одним из вариантов реализации ИИ является использование его элементов при автоматизированном проектировании технологий и программ, расчете нормативов времени для станков с ЧПУ в САМ-системе [7]. В табл. 1 приведены задачи, которые можно решать с помощью ИИ на этапе проектирования технологий и управляющих программ при технологической подготовке производства.

Таблица 1. Сравнение проектирования с использованием и без использования элементов ИИ

| Задачи | Проектирование в CAM Expert с элементами ИИ | Проектирование в САМ-системе без элементов ИИ |

| 1. Обучение | Ручной режим Загрузка 3D-модели изделия. Ограничения при проектировании операции: максимальные размеры сверла и фрезы, ограничения параметров конструктивных элементов (высота и угол наклона КЭ Стенка, максимальный радиус округления сопряжений), режимы резания | Ручной режим Загрузка 3D-модели изделия. Выбор способа обработки |

| 2. Принятие решений | Автоматический режим Распознавание конструктивных элементов изделия | Ручной режим Поочередный выбор параметров для распознавания каждого конструктивного элемента |

| Автоматический режим Формирование маршрута изготовления детали по переходам для каждого конструктивного элемента | Ручной режим Формирование маршрута изготовления детали по переходам для каждого конструктивного элемента |

|

| 3. Выполнение действий | Автоматический режим Расчет траектории движения каждого инструмента с учетом внесенных изменений и создание управляющей программы | Автоматический режим Расчет траектории движения каждого инструмента и создание управляющей программы |

| Автоматический режим Формирование комплекта технологической документации, включающего управляющую программу и нормы времени на выполнение операции | Автоматический режим Формирование комплекта технологической документации, включающего управляющую программу и нормы времени на выполнение операции |

В качестве основы автоматизированной системы используется программный комплекс ADEM CAD/CAM/CAPP; проектирование в автоматическом режиме реализуется в технологическом модуле комплекса CAM/CAPP в сервисе CAM-Expert.

Проектирование с элементами ИИ было применено в процессе обработки детали «Плита» пресс-формы для термопласта автомата [7]. Сравнение результатов проектирования с использованием и без использования элементов ИИ (см. табл. 1) показало, что в случае применения CAM-Expert с искусственным интеллектом 80% проектных действий выполняется программой автоматически без участия технолога. В то же время при проектировании в САМ-системе более 80% действий технолога заключается в ручном вводе информации.

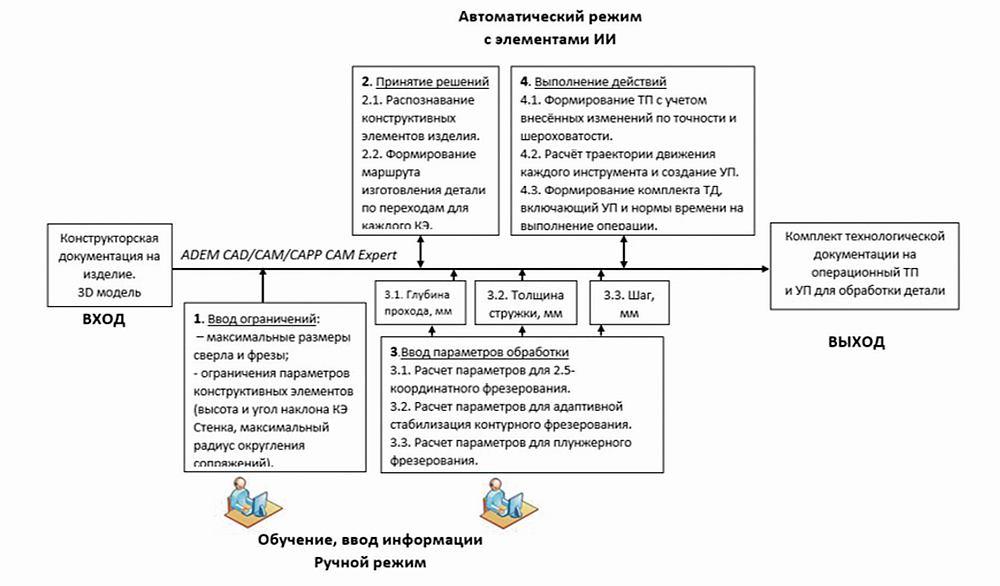

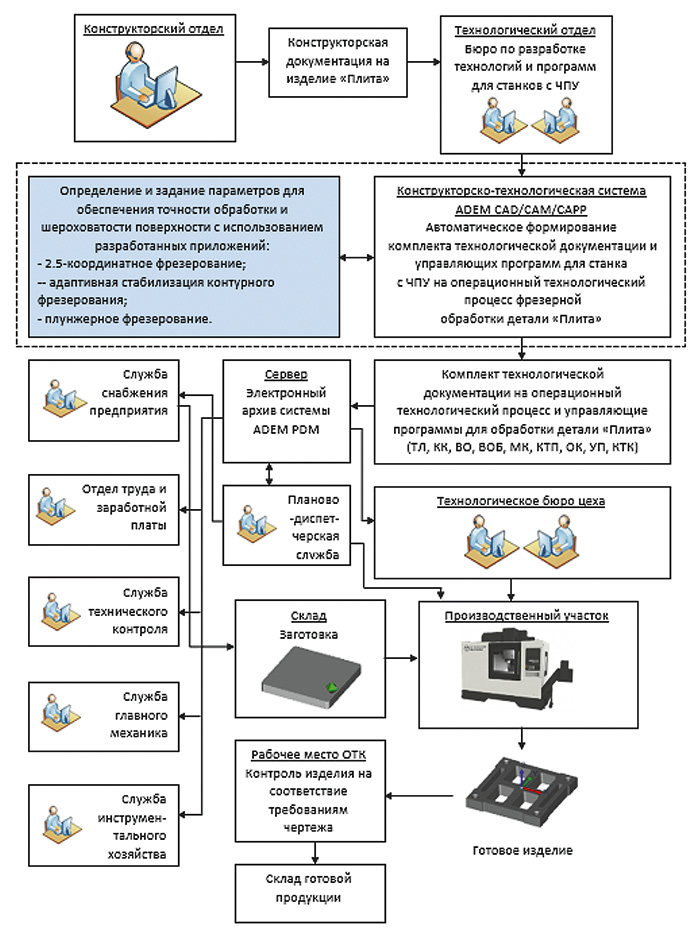

При использовании CAM Expert сокращается время участия человека в проектировании и время подготовки производства изготовления изделия. От технолога требуется только установить в диалоговом режиме заданные в конструкторской документации ограничения по инструменту, точности и шероховатости поверхности (рис. 1). На рис. 1 даны следующие сокращения: КЭ — конструктивный элемент, ТП — технологический процесс, УП — управляющая программа, ТД — технологическая документация.

Рис. 1. Схема подготовки технологической документации с использованием сервиса CAM-Expert с элементами ИИ

Технологическое проектирование выполняется на основе 3D-модели изделия, загружаемого или разрабатываемого в конструкторском модуле CAD. После загрузки модели в режиме обучения загружаются ограничения на режущий инструмент и параметры конструктивных элементов изделия (см. рис. 1, блок 1).

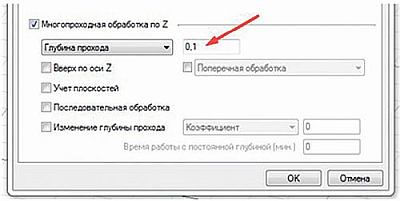

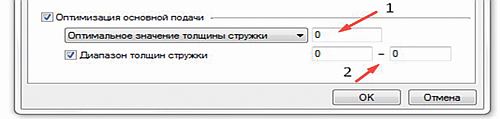

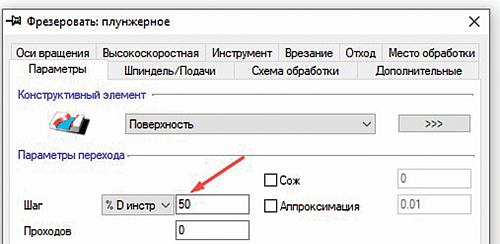

В режиме принятия решений автоматически выполняется распознавание конструктивных элементов и формируется шаблон попереходного маршрута обработки изделия по каждому элементу (рис. 1, блок 2). При наличии переходов, выполняемых 2,5-координатным фрезерованием, контурным фрезерованием с переменным по величине припуском или плунжерным фрезерованием, в режиме обучения используются разработанные авторами программы. При выполнении 2,5-координатного фрезерования объемного изделия в зависимости от величины шероховатости рассчитывается величина перемещения инструмента по оси Z [8] и заносится в условия выполнения соответствующего перехода (рис. 1, блок 3, строка 3.1). Для перехода контурного фрезерования с переменным по величине припуском выполняется расчет оптимальной толщины стружки, обеспечивающий нужную шероховатость поверхности при адаптивном управлении процессом обработки [9] и заносится в условия выполнения соответствующего перехода (рис. 1, блок 3, строка 3.2). При плунжерном фрезеровании определяется величина шага перемещения фрезы по осям X или Y в процентах от ее диаметра D в зависимости от величины шероховатости [10] и заносится в условия выполнения соответствующего перехода (рис. 1, блок 3, строка 3.3). Порядок корректировки условий обработки показан в табл. 2.

Таблица 2. Корректировка условий обработки в режиме диалога с САМ-системой1

| Вид фрезерования | Режим диалога с САМ-системой |

| 2,5-координатное фрезерование объемных изделий на станках с ЧПУ для плоского фрезерования |  |

| Адаптивная стабилизация контурного фрезерования при переменном по величине припуске |  |

| Плунжерное фрезерование |  |

1 Функции для каждого вида фрезерования описаны в [7].

В режиме выполнения действий (рис. 1, блок 4) после внесения корректив в условия осуществления переходов формируется технологический процесс, рассчитывается траектория движения каждого инструмента, создается комплект технологической документации, включающий управляющую программу и нормы времени [11]. В результате работы системы с использованием элементов ИИ сокращается время проектирования и объединяются функции технолога, программиста и нормировщика.

Движение документации между подразделениями предприятия при автоматизированной технологической подготовке производства показано на рис. 2.

Рис. 2. Схема движения технологической документации в системе электронного документооборота предприятия

Утвержденный всеми инстанциями комплект технологической документации в электронном виде загружается на сервер предприятия и используется всеми службами, допущенными к этому виду документов.

Оценка эффективности выполнения технологических операций

Оценку результатов выполнения технологических операций на станках с ЧПУ целесообразно проводить с помощью показателя общей эффективности оборудования ОЕЕ (Overall Equipment Efficiency):

ОЕЕ = Готовность • Производительность • Качество • 100, (1)

где:

- Готовность — фактическое/плановое время работы оборудования;

- Производительность — текущая /запланированная выработка;

- Качество — количество качественных изделий/общее количество изделий [12].

Показатель готовности

Определим общее время работы (Тоб) N единиц оборудования:

Тоб = ΣТмашi • Ni, (2)

где:

Тмашi — время работы одной единицы оборудования при изготовлении i-й детали, мин;

Ni — число деталей i-го наименования, изготовленных за исследуемый период времени, шт.

Для оценки эффективности работы операторов станков с ЧПУ предлагается ввести показатель «Коэффициент загрузки оборудования» (Кзо):

Кзо = Тоб/Топ • n, (3)

где:

Тоб — общее время работы n единиц оборудования, мин;

Топ — время работы оператора/участка за исследуемый период времени, мин — Тчас • 60;

Тчас — время работы оператора/участка в часах, ч;

n — количество одновременно обслуживаемых станков оператором, шт.

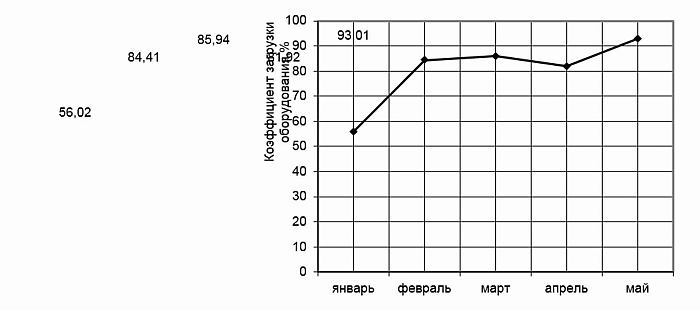

С помощью показателя Кзо можно проводить оперативный анализ эффективности работы операторов и участка станков с ЧПУ за любой временной отрезок — смену, сутки, декаду, месяц и принимать управленческие решения по улучшению ситуации. На одном из предприятий, производящих электротехнические изделия, с помощью коэффициента загрузки оборудования был проведен анализ эффективности помесячной работы одного из производственных участков. На первом этапе был выполнен расчет Кзо до проведения улучшений. Его значение составило 56%. После определения экономически обоснованных норм времени и норм выработки, что нашло отражение в сменно-суточных заданиях для операторов, Кзо превысил 80% (рис. 3) и приблизился к мировым стандартам (90%).

Рис. 3. Динамика показателя загрузки оборудования

Показатель производительности

Так как операторы станков с ЧПУ в течение заданного периода времени работают различное количество смен и могут обслуживать разное количество станков, то оценивать эффективность их работы по объему изготовленной за этот период продукции некорректно. Для оценки эффективности работы операторов предлагается ввести показатель «Среднемесячное значение объема выпуска продукции за условную смену» (Тсмср). Этот показатель определяется следующим образом:

Тсмср = ΣТштi • Ni /60 • Nсммес*n, (4)

где:

Тсмср — среднемесячное значение объема выпуска продукции за условную смену, нормо-час;

Тштi — время штучное на изготовление i-й детали, мин;

Ni — количество i-х деталей, изготовленных за месяц, шт.;

Nсммес — количество смен, отработанных в течение месяца, шт.;

n — количество одновременно обслуживаемых станков оператором, шт.

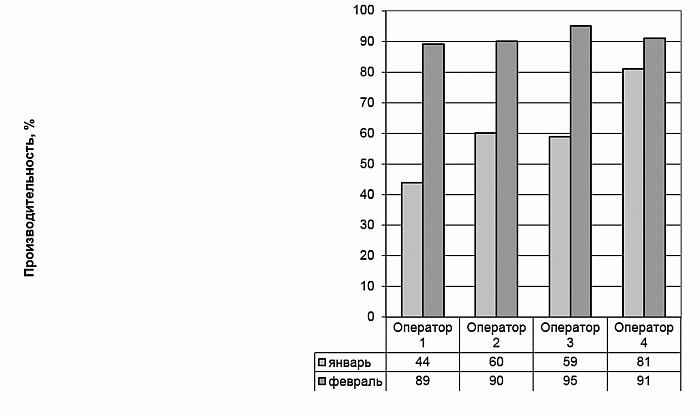

На упомянутом выше предприятии был проведен анализ эффективности работы операторов по показателю Тсмср. В январе 2023 года происходил запуск новых изделий, сменные задания операторам (каждый обслуживал пять единиц оборудования) не выдавались и объемы выпуска были крайне низкие. Начиная с февраля 2024 года после проведения анализа с помощью показателя «Коэффициент загрузки оборудования» (см. выше) и выдачи операторам сменно-суточных заданий эффективность выпуска изделий значительно повысилась, что хорошо видно на диаграмме (рис. 4).

Рис. 4. Среднемесячная производительность выпуска продукции за одну условную смену на единицу оборудования

Показатель «Производительность» определяется по формуле:

Производительность = Тсмср/Топ, (5)

где:

Тсмср — среднемесячное значение объема выпуска продукции за условную смену, нормо-час;

Топ — время работы оператора за одну смену, ч.

В соответствии с мировыми стандартами этот показатель должен приближаться к 95%.

Показатель качества

Значение показателя «Качество» определяется соотношением количества годных изготовленных изделий Nгодн к общему количеству изделий Nобщ, выпущенных за этот период:

Качество = Nгодн/Nобщ (6)

В соответствии с мировыми стандартами этот показатель должен приближаться к 99%, что в итоге дает для общего показателя ОЕЕ значение примерно 85%.

Пример расчета ОЕЕ

Рассмотрим предложенную выше методику расчета показателя эффективности выполнения технологических операций на примере проектирования технологического процесса и обработки детали «Плита» пресс-формы для термопластавтомата [7]. В CAM-Expert c элементами ИИ были разработаны два варианта технологического процесса — обработка на 3-осевом фрезерном станке с ЧПУ для объемного фрезерования и 2,5-координатная обработка на фрезерном станке для плоского фрезерования. Для обоих вариантов был рассчитан OEE. Результаты расчетов приведены в табл. 3.

Таблица 3. Расчет OEE для двух процессов обработки детали «Плита» для пресс-формы

| Обработка на 3-осевом фрезерном станке с ЧПУ для объемного фрезерования | 2,5-координатная обработка на фрезерном станке для плоского фрезерования | ||

| Исходные данные | Время обработки по программе, Тмаш, мин | 81,09 | 68,26 |

| Количество смен, отработанных в течение месяца, n | 24 | ||

| Количество изготовленных деталей, Nгодн/Nобщ, шт. |

369/376 | 446/454 | |

| Количество обслуживаемых станков оператором, n | 3 | ||

| Результаты расчета | Время работы оборудования, Тоб, мин | 30 489 | 30 990 |

| Время работы оператора, Топ, мин | 11 520 | ||

| Показатель готовности, % | 88 | 89 | |

| Выпуск продукции в смену, Тсммес, нормо-час | 21,17 | 21,52 | |

| Показатель «Производительность», % | 88 | 89 | |

| Показатель «Качество», % | 98 | 98 | |

| Показатель ОЕЕ, % | 75,89 | 77,62 | |

| Затраты на выполнение операции через стоимость нормо-часа, руб. | 1959,67 | 967,01 | |

Сравнение результатов расчета показывает, что применение 2,5-координатной обработки на фрезерном станке для плоского фрезерования сокращает время обработки по программе на 16,17%, а стоимость выполнения операций — на 50,56%.

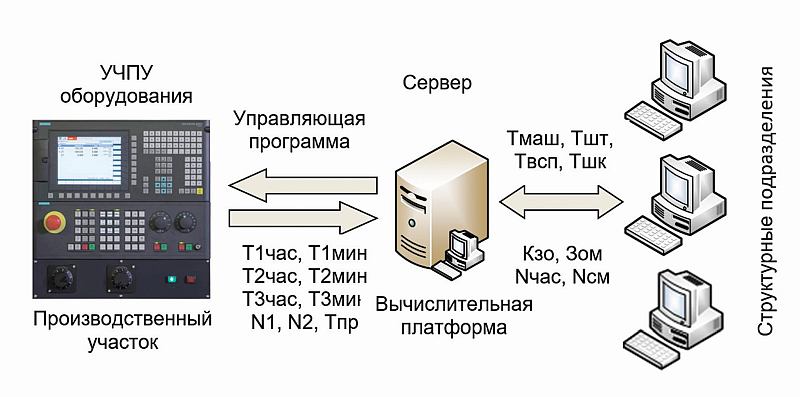

Процесс оценки эффективности обработки состоит из следующих этапов: фиксирование исходных данных на оборудовании, передача информации на вычислительную платформу, расчет нормативов времени и выработки, анализ эффективности по текущим результатам производства.

При отсутствии на предприятии локальной сети передачи информации и единого вычислительного центра исходная информация определяется непосредственным наблюдением на мониторе устройства числового программного управления (УЧПУ) с занесением информации в специальный журнал. По полученным данным, на автоматизированном рабочем месте, оснащенном персональным компьютером на вычислительной платформе, выполняются необходимые вычисления нормативов для дальнейшего использования в экономических расчетах.

При наличии на предприятии локальной сети, но при отсутствии технической возможности считывать информацию непосредственно с УЧПУ станка, оборудование комплектуется терминалами2, получающими информацию о состоянии станка и передающими сведения на сервер для дальнейшего анализа и расчета.

Современные ЧПУ высокого уровня позволяют передавать информацию о функционировании оборудования напрямую через локальную сеть на сервер для дальнейшего анализа и расчета [14]. Управляющая программа и сменное задание могут передаваться от диспетчера через сервер и локальную сеть прямо на УЧПУ станка. Такая схема движения информации приведена на рис. 5.

Рис. 5. Схема движения информации о функционировании оборудования

Заключение

Разработанная автоматизированная система технологического проектирования фрезерных операций для станков с ЧПУ с элементами искусственного интеллекта обеспечивает сокращение времени проектирования, повышение производительности обработки и требуемые показатели качества поверхности. При технологическом проектировании с использованием ADEM CAD/CAM/CAPP и модуля CAM-Expert в автоматическом режиме применяются элементы искусственного интеллекта, такие как принятие решений на основе распознавания конструктивных элементов изделия и формирования маршрута обработки, а также выполнение следующих действий: расчет траектории движения инструмента, формирование комплекта технологической документации. При использовании предложенной системы проектирования более 80% проектных действий выполняется без участия разработчика.

Для оценки ОЕЕ предложена методика, включающая показатель «Коэффициент загрузки оборудования» для расчета эффективности работы участка станков с ЧПУ и показатель «Среднемесячное значение объема выпуска продукции за условную смену», с помощью которого можно выполнять анализ эффективности работы каждого оператора станка с ЧПУ за учитываемый период времени.

Разработанная методика была апробирована. Она позволяет оперативно в автоматическом режиме при запуске новых изделий выполнять расчеты фактических норм времени и норм выработки, оценивать результативность разработки по показателям ОЕЕ при обработке на станках с ЧПУ.

Опыт практического использования результатов исследования показал, что данный подход способствует повышению эффективности процесса подготовки производства, а также предоставляет информацию для оценки процесса изготовления изделий на станках с ЧПУ и принятия управленческих решений по организации труда в производственном подразделении.

Список литературы:

- Указ Президента Российской Федерации от 28.02.2024 № 145 «О Стратегии научно-технологического развития Российской Федерации». [Электронный ресурс]. URL: http://publication.pravo.gov.ru/document/0001202402280003 (Дата обращения 02.03.2024).

- Самодуров Г.В. Итоги развития станкостроительной отрасли России / Г.В. Самодуров // Комплект. ИТО. 2022. № 2. С. 8-10.

- AIJ. Путешествие в мир искусственного интеллекта [Электронный ресурс]. URL: https://aij.ru/?ysclid=lta35o1xwr623653062 (Дата обращения 02.03.2024).

- Национальная стратегия развития искусственного интеллекта на период до 2030 года. Утверждена Указом Президента Российской Федерации от 10 октября 2019 г. № 490 [Электронный ресурс]. URL: http://www.kremlin.ru/acts/bank/44731 (Дата обращения 02.03.2024).

- ГОСТ Р 59277-2020. Системы искусственного интеллекта. Классификация систем искусственного интеллекта. М.: Стандартинформ, 2021.

- ГОСТ Р ИСО/МЭК 22989-2022. Информационные технологии. Искусственный интеллект. Концепции и терминология искусственного интеллекта. М.: Российский институт стандартизации, 2023.

- Феофанов А.Н., Колошкина И.Е. Автоматизация процессов проектирования фрезерных операций для станков с ЧПУ на основе элементов искусственного интеллекта // Информационные технологии в проектировании и производстве. 2023. № 4 (192). С. 51-59.

- Колошкина И.Е. Автоматизация принятия решения о возможности 2,5-координатного фрезерования объемных изделий на станках с ЧПУ для плоской обработки // Автоматизация в промышленности. 2021. № 2. С. 55-60.

- Колошкина И.Е. Оптимизация режимов контурного фрезерования при программировании для станков с числовым программным управлением (ЧПУ) в САМ-системе // Информационные технологии в проектировании и производстве. 2021. № 2 (182). С. 15-19.

- Колошкина И.Е. Автоматизация определения геометрических параметров качества поверхности при плунжерном фрезеровании на станке с ЧПУ // Автоматизация в промышленности. 2022. № 9. С. 52-54.

- Колошкина И.Е. Методика автоматизированной разработки технологической документации в системе CAD/CAM/CAPP // Автоматизация в промышленности. 2019. № 9. С. 60-62.

- Quality Business. Общая эффективность оборудования OEE [Электронный ресурс]. URL: https://qualitybusiness.ru/общая-эффективность-оборудования-oee/ (Дата обращения 12.02.2024).

- Диспетчер. Комплекс IT-продуктов для управления производством на основе данных реального времени [Электронный ресурс]. URL: http://www.intechnology.ru (Дата обращения 12.02.2024).

- Колошкина И.Е. Программирование УЧПУ HEIDENHAIN на программной станции с виртуальной клавиатурой // Проблемы современной науки и образования. 2018. № 11 (131). С. 34-37.